Maskiner för formpressad pappersmassa

OM FÖRETAGET

TRIDAS räknas som ett av Europas ledande tillverkade av formpressad fiber. Idag har vi tre produktionsanläggningar med en sammanlagd yta på 22 000 m2. Sedan 2018 har vi 9 helautomatiska produktionslinjer, vilket gör att vi klarar hög produktivitet och varierande produktion. Tillverkningsprocessen övervakas av vår kvalitetssäkringsavdelning enligt certifieringarna ISO 9001, ISO 14001 och ISO 45001. En av våra fördelar är vår egen konstruktions- och teknikavdelning, som utvecklar slutprodukter och formar för produktion. Vår egen utveckling, moderna produktionstekniker samt våra stora lageranläggningar garanterar att vi kan leverera flexibla lösningar av hög kvalitet. För att tillgodose ökande produktivitets- och kvalitetskrav utökades 2009 vår utvecklingsavdelning till att inkludera en avdelning av våra egna produktionslinjer. Sedan 2010 är all produktionsteknik som används inom företaget konstruerad och tillverkad av oss själva. Genom att kombinera utveckling och tillverkning har vi högoptimerat våra tillverkningsprocesser, vilket leder till långlivade produktionslinjer. 2019 grundade vi TRIDAS Technology – en ny produktions- och försäljningsavdelning för formpressad fiber.

VARFÖR FORMPRESSAD FIBER?

Den växande konsumtionen i världen innebär högre produktion av engångsförpackningar och engångsserviser. Varje person på vår planet producerar i genomsnitt 500 kg avfall per år, vilket innebär 3,5 miljarder ton avfall per år. Det är inte hållbart i längden, och vi måste börja hantera all produktion som en cirkulär ekonomi. För en hållbar utveckling måste de material som används separeras i två oberoende cirkulerande flöden som styrs av olika logik. Det första använder organiska material som är enkelt nedbrytbara och där det inte är några problem att föra tillbaka dem till biosfären. Det andra använder syntetiska material. En möjlighet är att använda formpressad fiber, som tillverkas av ren, ny trämassa eller återvunnet papper och som är 100 % återvinningsbar. Det minimerar mängden avfall och därmed också vår inverkan på miljön, genom minskade NOx- och COx-utsläpp.

Förpackningar av formpressad pappersmassa har använts i över 100 år. De första referenserna till formpressad fiber är från 1903, då Martin Keyes i Maine (USA) började tillverka formar för bakverk. Tack vare de utmärkta stötdämpande egenskaperna fick man 1931 idén att transportera ägg i särskilda förpackningar av formpressad fiber. På 1990-talet började man använda materialet för industriella och designade förpackningar. De obestridliga fördelarna med formpressad fiber är dess återvinningsbarhet, hållbarhet och nedbrytningsbarhet i jord.

PRODUCERAD MED

FÖRNYBARA

RESURSER

100 % ÅTERVUNNEN

BIOLOGISKT NEDBRYTBAR

STABIL FORM

EKONOMISKT

FÖRDELAKTIGT

GER IDEALISKT SKYDD

MINIMERAR AVFALL

LÄTT STAPLINGSBARA

= MINDRE LAGER

KAN FÖRSES MED TRYCK

ELLER ETIKETTER

ELEKTROSTATISKT

NEUTRAL

PRODUCERAS UTAN

GIFTIGA ÄMNEN

CO2- OCH NOX-

NEUTRALT,

GIFTFRITT RÅMATERIAL

Om våra produktionslinjer

Produktionslinjerna på TRIDAS har ett idealiskt förhållande mellan kvalitet och pris. Våra produktionstekniker består endast av europeiska komponenter. Tack vare det kan vi garantera tjänster under och efter garantiperioden. Som tjeckisk producent följer vi europeiska kvalitets- och säkerhetsstandarder. Alla rörledningar och komponenter som kommer i kontakt med vatten eller massa är helt tillverkade av rostfritt stål. Hela produktionslinjen levereras som en enhet, som inkluderar förberedelse av massa, tillverkning av brickor, efterbehandling och centralt styrsystem.

Det primära utgångsmaterialet för formpressad fiber är återvunnet papper. Det är dock också möjligt att använda samtliga andra massa- eller cellulosabaserade material, som kartong, tidningar, mjukpapper, skrivpapper, primär trämassa eller massa från jordbruksprodukter. Beroende på vilket utgångsmaterial som används, väggarnas tjocklek och ytkvaliteten, delar vi upp produktionstekniken i industriellt, termoformning och matserviser.

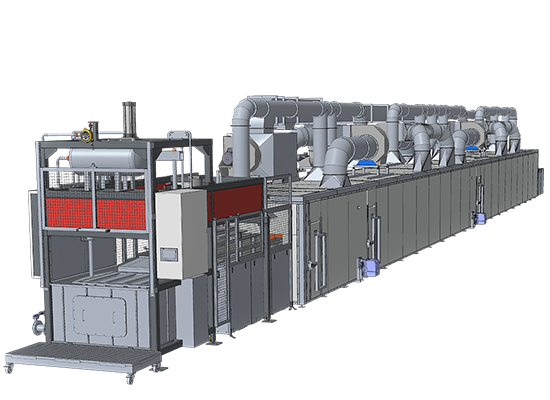

INDUSTRILINJE CL660 eller CL1150

Den här produktionslinjen är främst konstruerad för industriella förpackningar, som förpackningar för möbler, stålkomponenter, maskindelar, motordelar, elektronik, jordbruksutrustning etc. Det primära utgångsmaterialet är återvunnen kartong, tidningar, mjukpapper eller kombinationer av dessa. Det är också möjligt att använda restprodukter från jordbruksindustrin, som humle, majs, spannmål, torv etc. Tillverkningsprocess: söndermalt och rengjort papper sugs in i formen, som sedan överförs till torkbandet. Efter torkning placeras produkten på lastpallar. För att uppnå högre ytkvalitet kan produkten pressas på nytt och trimmas.

| Max. produktstorlek | 1200 x 1000 mm |

| Väggtjocklek | 1–7 mm |

| Produktionskapacitet | upp till 250 kg/h (upp till 23 miljoner st./år) |

| Effektförbrukning | 100–180 kWh |

| Naturgasförbrukning | 25–55 m3/h |

| Vattenförbrukning | 150–500 l/h |

| Minsta utrymmeskrav | 750 m2 |

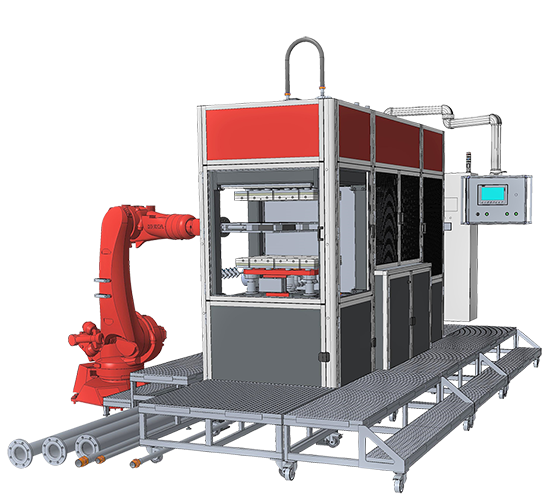

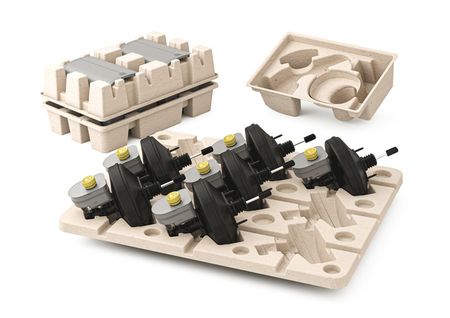

TERMOFORMNINGSLINJE FÖR PAPPER KP750

Den här produktionslinjen är främst konstruerad för tillverkning av brickor i komplicerade former, eller om högre krav ställs på ytkvaliteten. Under produktionsprocessen varmpressas de våta brickorna så att ytan jämnas ut. Sådana brickor används främst för avancerad elektronik, kosmetika eller bilindustrin, eller för komponenter som har komplicerade former eller är små. Utgångsmaterialet är främst ren massa, testliner, kraftliner eller mjukpapper. Tillverkningsprocess: söndermalt papper sugs in i formen. Den transporteras sedan till tork- och pressformen. Produktionslinjen levereras som en enhet, dvs. förberedelse av massa plus 4 till 12 KP 750-maskiner.

| Max. produktstorlek | 600 x 500 mm |

| Väggtjocklek | 0.4–1.5 mm |

| Min. antal maskiner | 4 x KP750 |

| Max. antal maskiner | 12 x KP750 |

| Produktionskapacitet för KP750 | 13 kg/h (upp till 6 miljoner st./år) |

| Max. produktionskapacitet | 155 kg/h (upp till 72 miljoner st./år) |

| Effektförbrukning | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Vattenförbrukning | 130 l/h till 400 l/h |

| Minsta utrymmeskrav | 300 m2 |

PAPPERSSERVISLINJE KP DUO930

Den här produktionslinjen är främst konstruerad för att tillverka papperstallrikar och papperslock till muggar. Under produktionsprocessen varmpressas de våta tallrikarna eller locken så att ytan jämnas ut. Lock och tallrikar som tillverkas med den här tekniken är vattenbeständiga och kan helt ersätta motsvarande plastprodukter. Eftersom produkterna är avsedda för direktkontakt med livsmedel är utgångsmaterialet alltid ny massa. Rekommenderade massatyper är blast, bambu, eukalyptus, mjukträ och hårdträ. Tillverkningsprocess: söndermald massa sugs in i formen. Den transporteras sedan till tork- och pressformen. Som sista produktionssteg trimmas kanterna och hål skärs upp (papperslock). Produktionslinjen levereras som en enhet, dvs. förberedelse av massa plus 4 till 8 KP930-maskiner.

| Max. produktstorlek | 850 x 850 mm |

| Väggtjocklek | 0.4–1.0 mm |

| Minsta antal enheter | 4 x KP930 |

| Högsta antal enheter | 8 x KP930 |

| Produktionskapacitet för KP930 | 21 kg/h (upp till 45 miljoner mugglock/år eller 8,5 miljoner tallrikar/år) |

| Högsta produktionskapacitet | 168 kg/h (upp till 360 miljoner mugglock/år eller 68 miljoner tallrikar/år) |

| Effektförbrukning | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Vattenförbrukning | 210 l/h till 450 l/h |

| Minsta utrymmeskrav | 500 m2 |

Sedan 2013 har TRIDAS varit innehavare av europeiska patent för papperslock för varma drycker (med drickhål) RCD 002254581-0001 och papperslock för sugrör RCD 002254581-0002. Vid köp av vår produktionslinje och formar för tillverkningen av dessa lock, ges köparen en licens att tillverka papperslock till en högsta volym som är lika med volymen för den anskaffade produktionstekniken.

KONTAKTER