Машины для формования целлюлозы

О КОМПАНИИ

Компания TRIDAS относится к числу ведущих европейских компаний по производству формованного бумажного волокна. В настоящее время компания руководит тремя производственными предприятиями общей площадью 22 000 м2. С 2018 г. мы запустили девять полностью автоматизированных технологических линий, благодаря которым можем достичь высокой эффективности и вариативности производства. Процесс производства контролируется отделом качества в соответствии с требованиями сертификатов ISO 9001, ISO 14001 и ISO 45001. Преимуществом нашей компании является наличие собственного конструкторско-технологического отдела, который участвует в разработке конечной продукции и пресс-форм. Собственные разработки, современные производственные технологии и наличие больших складских площадей позволяют нам гарантированно предоставить своим заказчикам высококачественные и гибкие услуги. В связи с повышением производительности и требований к качеству в 2009 г. компания расширила отдел разработки, включив в него подразделение по созданию собственных технологических линий. С 2010 г. все технологии производства, применяемые компанией, мы разрабатываем и создаем сами. Благодаря сочетанию собственных разработок и средств производства удалось максимально оптимизировать производственные процессы, и тем самым обеспечить долгосрочную надежность наших технологических линий. В 2019 г. компания создала TRIDAS Technology — новое подразделение по изготовлению и продаже технологических линий для производства изделий из формованного волокна.

ПОЧЕМУ ФОРМОВАННОЕ ВОЛОКНО?

В результате роста мирового потребления увеличиваются объемы производства одноразовой упаковки и посуды. Каждый человек на планете за год производит около 500 кг отходов, что в итоге составляет 3,5 миллиарда тонн отходов в год. С точки зрения долгосрочной перспективы такая ситуация неприемлема, и необходимо начать управлять производством по принципу экономики замкнутого цикла. Одна из ключевых особенностей устойчивого развития состоит в том, что используемые материалы разделены на два независимых циркуляционных потока, для которых применяются разные схемы управления. Первый поток включает материалы органического происхождения, которые легко поддаются разложению, и их можно без проблем вернуть в биосферу. Второй поток включает синтетические материалы. Одной из возможных перспектив является применение формованного волокна, которое изготавливается из чистой первичной целлюлозы (древесной) или переработанной макулатуры и на 100 % пригодно для вторичной переработки. При его использовании количество отходов, а следовательно и воздействие деятельности нашей компании на окружающую среду, сводятся к минимуму за счет сокращения выбросов оксидов азота (NOx) и углерода (COx).

Упаковка из формованной бумажной массы используется уже более 100 лет. Впервые о прессованном бумажном волокне упоминается в 1903 г., когда Мартин Киз из штата Мен (США) начал производить формованные подложки для кондитерских изделий. Благодаря способности формованного волокна хорошо поглощать удары в 1931 г. появилась идея использовать специальную упаковку из формованного бумажного волокна для складывания и транспортировки свежих яиц. В 1990-х гг. волокно стали применять для изготовления промышленной и дизайнерской упаковки. Бесспорными преимуществами формованного волокна являются его пригодность к вторичной переработке, устойчивость и способность к разложению в почве.

ПРОИЗВОДСТВО С ИСПОЛЬЗОВАНИЕМ ВОЗОБНОВЛЯЕМЫХ РЕСУРСОВ

100 %-НАЯ ПРИГОДНОСТЬ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ

СПОСОБНОСТЬ К БИОРАЗЛОЖЕНИЮ

УСТОЙЧИВОСТЬ ФОРМЫ

ЭКОНОМИЧЕСКИ ВЫГОДНО

ОБЕСПЕЧЕНИЕ ИДЕАЛЬНОЙ ЗАЩИТЫ

МИНИМИЗАЦИЯ ОТХОДОВ

УДОБНОЕ ШТАБЕЛИРОВАНИЕ — МЕНЬШЕ ПЛОЩАДЬ ДЛЯ ХРАНЕНИЯ

ВОЗМОЖНОСТЬ НАНЕСЕНИЯ ПЕЧАТИ И ЭТИКЕТОК

ЭЛЕКТРОСТАТИЧЕСКАЯ НЕЙТРАЛЬНОСТЬ

ПРОИЗВОДСТВО БЕЗ ПРИМЕНЕНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ

НЕЙТРАЛЬНОЕ СЫРЬЕ С ТОЧКИ ЗРЕНИЯ ВЫБРОСОВ ОКСИДОВ УГЛЕРОДА И АЗОТА

О технологических линиях

Технологические линии компании TRIDAS представляют собой идеальное сочетание цены и качества. Наши производственные технологии поставляются исключительно с европейскими комплектующими. Благодаря этому мы предоставляем гарантию и оказываем постгарантийное обслуживание. Как чешский производитель, наша компания соблюдает европейские стандарты качества и безопасности. Все трубопроводы и фитинги, контактирующие с водой и целлюлозой, полностью изготовлены из нержавеющей стали. Вся технологическая линия поставляется в виде единой установки, в которую входят блоки подготовки целлюлозы, производства лотков и их последующей обработки, а также центральная система управления.

Основным сырьем для производства формованного волокна является переработанная бумага. Однако также возможно использовать другие материалы на основе целлюлозы, такие как картон, газеты, санитарно-гигиеническая бумага, писчая бумага, первичное древесное волокно или волокно, изготовленное из сельскохозяйственных продуктов. В зависимости от используемого сырья, толщины стенок и качества поверхности готовых изделий предлагаемые компанией технологические линии разделяются на промышленные, термоформовочные и линии для производства столовой посуды.

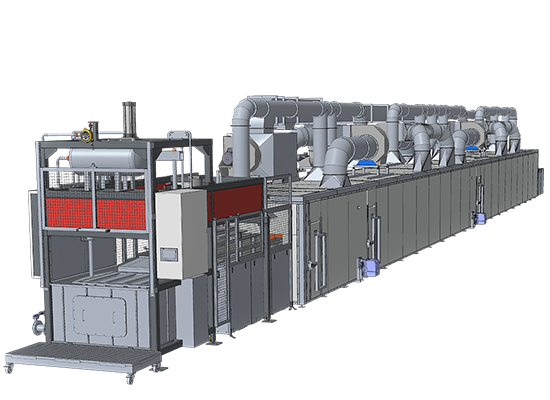

ПРОМЫШЛЕННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ CL660 ИЛИ CL1150

Эта технологическая линия предназначена главным образом для производства промышленной упаковки, например, упаковки для мебели, стальных деталей, автозапчастей, деталей двигателей, электронных компонентов, сельхозпродуктов и т. д. Основное сырье — переработанный картон, газеты, санитарно-гигиеническая бумага или сочетание этих материалов. Кроме того, можно использовать целлюлозу, полученную из остатков сельскохозяйственных продуктов, таких как хмель, кукуруза, злаки, торф и т. д. Процесс производства: фибриллированная очищенная бумага всасывается в пресс-форму и затем направляется на конвейерную сушилку. После просушки изделие укладывается на поддоны. Для получения более качественной поверхности изделие можно подвергнуть повторному прессованию и обработке.

| Максимальный размер изделия | 1200 x 1000 мм |

| Толщина стенки | 1–7 мм |

| Производственная мощность | до 250 кг/ч (до 23 млн изделий в год) |

| Потребление мощности | 100–180 кВч |

| Потребление природного газа | 25–55 м3/ч |

| Потребление воды | 150–500 л/ч |

| Минимально необходимая площадь | 750 м2 |

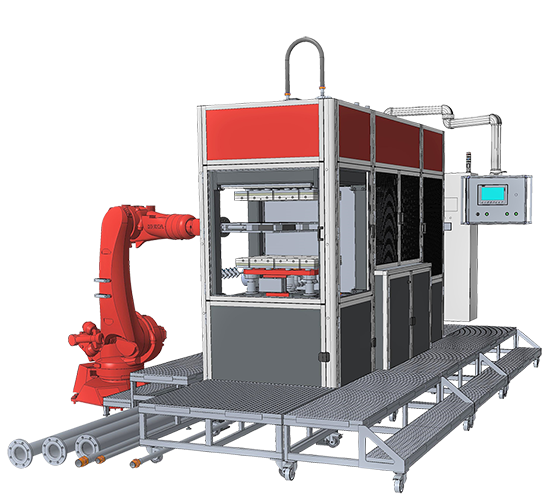

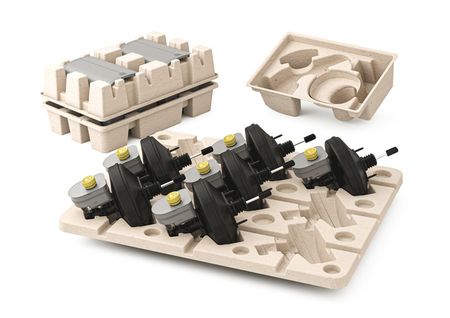

ТЕРМОФОРМОВОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БУМАЖНОЙ ТАРЫ KP750

Эта технологическая линия предназначена главным образом для производства промышленных упаковочных лотков сложной формы или с высокими требованиями к качеству их поверхности. В ходе процесса производства мокрые лотки подвергаются горячему прессованию для разглаживания их поверхности. Такие лотки в основном используются для высококачественной электроники, в косметической или автомобильной промышленности, для компонентов сложной формы или небольшого размера. В качестве сырья обычно используют чистую целлюлозу, тестлайнер, крафтлайнер или бумагу санитарно-гигиенического назначения. Процесс производства: фибриллированная и измельченная целлюлоза всасывается в литейную форму. Затем она поступает в форму для осушки и прессования. Технологическая линия поставляется в виде единой установки, т. е. в нее входит блок подготовки целлюлозы и от 4 до 12 машин KP 750.

| Максимальный размер изделия | 600 x 500 мм |

| Толщина стенки | 0,4–1,5 мм |

| Мин. количество машин | 4 x KP750 |

| Макс. количество машин | 12 x KP750 |

| Производственная мощность KP750 | 13 кг/ч (до 6 млн изделий в год) |

| Макс. производственная мощность | 155 кг/ч (до 72 млн изделий в год) |

| Потребление мощности | 60–80 кВч 1 x KP750 700–950 кВч 12 x KP750 |

| Потребление воды | от 130 до 400 л/ч |

| Минимально необходимая площадь | 300 м2 |

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БУМАЖНОЙ СТОЛОВОЙ ПОСУДЫ KP DUO930

Эта технологическая линия предназначена главным образом для производства бумажных тарелок и крышек для стаканов. В ходе производства мокрые тарелки или крышки подвергаются горячему прессованию для разглаживания их поверхности. Крышки и тарелки, сделанные по такой технологии, водоустойчивы и могут полностью заменить их пластиковые аналоги. Поскольку эти изделия напрямую контактируют с пищей, в качестве сырья для их изготовления используется только первичная целлюлоза. Рекомендуемые типы целлюлозы: жом сахарного тростника, бамбук, эвкалипт, древесина хвойных и лиственных пород. Процесс производства: фибриллированная и измельченная бумага всасывается в литейную форму. Затем она поступает в форму для осушки и прессования. Последний этап производства — обрезка кромок и вырезание отверстий (в бумажных крышках). Технологическая линия поставляется в виде единой установки, т. е. в нее входит блок подготовки целлюлозы и от 4 до 8 машин KP930.

| Максимальный размер изделия | 850 x 850 мм |

| Толщина стенки | 0,4–1,0 мм |

| Минимальное количество машин | 4 x KP930 |

| Максимальное количество машин | 8 x KP930 |

| Производственная мощность KP930 | 21 кг/ч (до 45 млн крышек для стаканчиков или 8,5 млн тарелок в год) |

| Максимальная производственная мощность | 168 кг/ч (до 360 млн крышек для стаканчиков или 68 млн тарелок в год) |

| Потребление мощности | 90–120 кВч - 1 x KP930 700–1000 кВч - 8 x KP930 |

| Потребление воды | от 210 до 450 л/ч |

| Минимально необходимая площадь | 500 м2 |

С 2013 г. компания TRIDAS является обладателем европейских патентов на бумажные крышки для горячих напитков (с отверстиями для питья), RCD 002254581-0001, и бумажные крышки с отверстиями для соломинок, RCD 002254581-0002. При покупке нашей технологической линии и форм для производства крышек покупатель получит лицензию на производство бумажных крышек в том максимальном объеме, который соответствует приобретаемой технологии.

КОНТАКТЫ