Støpemaskiner til papirmasse

OM SELSKAPET

TRIDAS er blant de ledende europeiske produsentene av støpt fiber. Per i dag administrerer vi tre produksjonsanlegg som dekker et totalt område på 22 000 m2. Siden 2018 har vi hatt 9 helautomatiske produksjonslinjer og på grunn av disse kan vi nå høy produktivitet og variasjoner i produksjon. Produksjonsprosessen overvåkes av kvalitetskontrollavdelingen i overensstemmelse med ISO 9001, ISO 14001 og ISO 45001 sertifiseringer. En av våre største fordeler er at vi har vår egen design- og teknologiavdeling, som er involvert i utviklingen av sluttprodukter og produksjon av støpeformer. Vår egen utvikling, moderne produksjonsteknologier samt vår enorme lagerkapasitet, garanterer at vi kan tilby høy kvalitet og fleksible tjenester til våre kunder. Når det gjelder krav til økt produktivitet og kvalitet, ble utviklingsavdelingen i 2009 utvidet til å omfatte en avdeling med våre egne produksjonslinjer. Siden 2010 er alle produksjonsteknologiene som brukes i selskapet vårt utformet og produsert av oss. Ved å kombinere vår egen utvikling og produksjon, har våre produksjonsprosesser blitt svært optimalisert, noe som resulterer i den langsiktige påliteligheten til våre produksjonslinjer. I 2019 opprettet vi TRIDAS Technology – en ny produksjons- og salgsavdeling med produksjonslinjer for støpt fiber.

HVORFOR STØPT FIBER?

Den verdensomspennende veksten i forbruk fører til en høyere produksjon av engangsemballasjer eller engangsservise. Hver person på planeten produserer i gjennomsnitt 500 kg med avfall i året, noe som utgjør 3,5 milliarder tonn avfall i året. Fra et langsiktig synspunkt er dette uholdbart og det er nødvendig å begynne å administrere all produksjon som en sirkulær økonomi. En ting som er avgjørende for bærekraftig utvikling, er at materialene som brukes er gjensidig delt inn i to uavhengige sirkulære strømmer som administreres av en forskjellig logikk. Den første opererer med materialer av organisk opprinnelse som er lett nedbrytbare, og det er ikke noe problem å returnere dem til biosfæren. Den andre opererer med syntetiske materialer. En av disse mulighetene er bruken av støpt fiber, som er laget av ny, fibermasse (tre) eller resirkulert avfallspapir og som er 100 % resirkulerbar. Ved å bruke det er avfallsmengden og dermed innvirkningen av våre aktiviteter på miljøet minimert gjennom reduserte NOx- og COx-utslipp.

Emballasjer av støpt fibermasse har blitt brukt i mer enn 100 år. De første henvisningene til presset fiber stammer fra 1903, da Martin Keyes fra Maine, USA, begynte å lage formede kakebrett. På grunn av den formede fiberens utmerkede egenskaper til å absorbere støt, dukket det i 1931 opp en idé om å plassere ferske egg og frakte dem i spesielle emballasjer laget av støpt fiber. På 1990-tallet begynte det å bli brukt som industriemballasje og designemballasje. De udiskutable fordelene med støpt fiber er at er kan resirkuleres, er bærekraftig og er nedbrytbar i jord.

PRODUSERT MED

FORNYBARE

RESSURSER

100 % RESIRKULERT

BIOLOGISK NEDBRYTBAR

STABIL FORM

ØKONOMISK

FORDELAKTIG

GIR IDEELL BESKYTTELSE

MINIMERER AVFALL

KAN STABLES LETT

= MINDRE LAGRINGSPROBLEMER

KOMPATIBEL MED TRYKK

ELLER ETIKETTER

IKKE ELEKTROSTATISK

PRODUSERT UTEN

GIFTIGE STOFFER

CO2- OG NOX-

NØYTRALE

RÅMATERIALER

Om produksjonslinjene våre

TRIDAS’ produksjonslinjer har et ideelt forhold mellom pris og kvalitet. Produksjonsteknologiene våre leveres utelukkende med europeiske komponenter. På grunn av dette kan vi sørge for service både under og etter garantiperioden. Som en tsjekkisk produsent leverer vi europeisk kvalitet og sikkerhetsstandarder. Alt røropplegg og komponenter som kommer i kontakt med vann eller fibermasse er laget helt av rustfritt stål. Hele produksjonslinjen leveres som én enkelt enhet, som inkluderer klargjøring av massen, produksjon av brett, den påfølgende etterbehandlingen og et sentralt kontrollsystem.

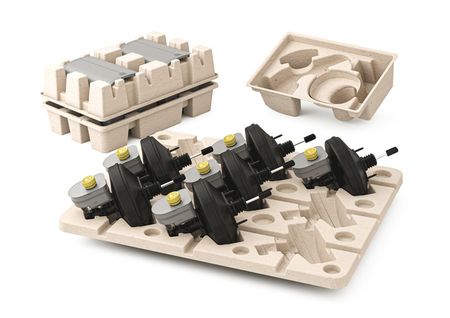

Det primære produksjonsmaterialet for støpt fiber er resirkulert papir. Det er imidlertid også mulig å bruke alle andre fibermasse- eller cellulosebaserte materialer som papp, aviser, papirservietter, skrivepapir, tremasse eller masse fra landbruksprodukter. Avhengig av hvilket produksjonsmateriale som brukes, veggtykkelse og overflatekvalitet, deler vi produksjonsteknologiene inn i 3 kategorier: industri, termoforming og bordservice.

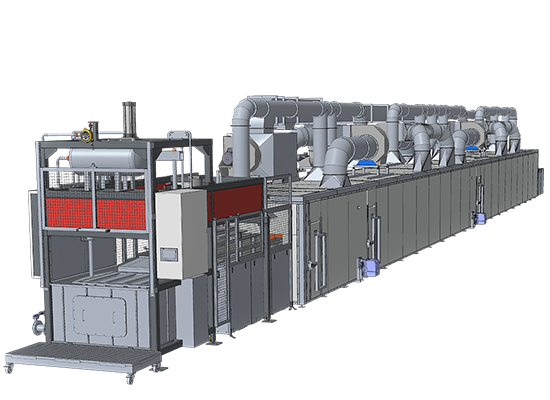

INDUSTRILINJE CL660 eller CL1150

Denne produksjonslinjen er hovedsakelig utformet for industriemballasjer som emballasje for møbler, stålkomponenter, maskindeler, motordeler, elektronikk, landbruk osv. Det primære produksjonsmaterialet som brukes er resirkulert papp, aviser, papirservietter eller en kombinasjon av disse. Det er også mulig å bruke masse som er laget av restprodukter fra landbruk, som humle, mais, korn, torv osv. Produksjonsprosess: fibrillert og rengjort papir inn i formen og overføres så til tørkebeltet. Etter tørking plasseres produktet på paller. For å oppnå en høyere overflatekvalitet, kan produktet bli presset igjen og bli trimmet.

| Maks. produktstørrelse | 1200 x 1000 mm |

| Veggtykkelse | 1–7 mm |

| Produksjonskapasitet | opp til 250 kg/t (opp til 23 mill. emb./år) |

| Strømforbruk | 100–180 kWh |

| Forbruk av naturgass | 25–55 m3/t |

| Vannforbruk | 150–500 l/t |

| Min. nødvendig område | 750 m2 |

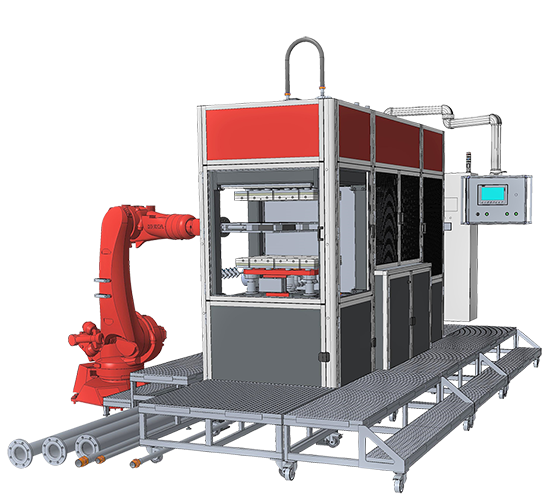

PAPP-TERMOFORMINGSLINJE KP750

Denne produksjonslinjen er hovedsakelig utformet for å produsere brett i komplekse former eller hvis det legges høyere vekt på overflatekvaliteten. Under produksjonsprosessen blir de våte brettene varmpresset for å få en finere overflate. Slike brett brukes hovedsakelig til avansert elektronikk, kosmetikk eller bilbransjen, eller komponenter med komplekse former eller små deler. Produksjonsmaterialet er hovedsakelig ren fibermasse, testliner, kraftliner eller papirservietter. Produksjonsprosess: fibrillert og kvernet papir suges inn i støpeformen. Det vil så transporteres inn i tørke- og pressformen. Produksjonslinjen leveres som én enkelt enhet, dvs. klargjøring av masse pluss 4 til 12 KP 750 maskiner.

| Maks. produktstørrelse | 600 x 500 mm |

| Veggtykkelse | 0.4–1.5 mm |

| Min. antall maskiner | 4 x KP750 |

| Maks. antall maskiner | 12 x KP750 |

| Produksjonskapasitet for KP750 | 13 kg/t (opp til 6 mill. emb./år) |

| Maks. produksjonskapasitet | 155 kg/t (opp til 72 mill. emb./year) |

| Strømforbruk | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Vannforbruk | 130 l/t til 400 l/t |

| Min. nødvendig område | 300 m2 |

PAPP-BORDSERVICELINJE KP DUO930

Denne produksjonslinjen er hovedsakelig utformet for å lage papptallerkener og papplokk. Under produksjonsprosessen blir de våte tallerkenene eller lokkene varmpresset for å få en finere overflate. Lokk og tallerkener som er laget med denne teknologien tåler vann, så de kan helt og holdent erstatte plastprodukter. Siden disse produktene er utformet for direkte kontakt med matvarer, er produksjonsmaterialet alltid ny fibermasse. Anbefalte typer fibermasse er sukkerrørsfibre, bambus, eukalyptus, mykt og hardt tre. Produksjonsprosess: fibrillert og kvernet masse suges inn i støpeformen. Det vil så transporteres inn i tørke- og pressformen. Det siste produksjonstrinnet er å trimme kantene og skjære ut hull (i lokk). Produksjonslinjen leveres som én enkelt enhet, dvs. klargjøring av masse pluss 4 til 8 KP930 maskiner.

| Maks. produktstørrelse | 850 x 850 mm |

| Veggtykkelse | 0.4–1.0 mm |

| Min. antall enheter | 4 x KP930 |

| Maks. antall enheter | 8 x KP930 |

| Produksjonskapasitet for KP930 | 21 kg/t (opp til 45 mill. lokk/år eller 8,5 mill. tallerkener/år) |

| Maks. produksjonskapasitet | 168 kg/t (opp til 360 mill. lokk/år eller 68 mill. tallerkener/år) |

| Strømforbruk | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Vannforbruk | 210 l/t til 450 l/t |

| Min. nødvendig område | 500 m2 |

Siden 2013 har TRIDAS vært innehaver av europeiske patenter for papplokk for varme drikker (med drikkehull) RCD 002254581-0001 og papplokk for sugerør RCD 002254581-0002. Ved kjøp av vår produksjonslinje og støpeformer for produksjon av disse lokkene, vil kjøperen få en lisens til å produsere papplokk med et maksimalt volum som tilsvarer volumet til den anskaffede produksjonsteknologien.

KONTAKTINFORMASJON