Vormmachines voor papierpulp

OVER HET BEDRIJF

TRIDAS behoort tot de toonaangevende Europese producenten van vormkarton. Momenteel beschikken we over drie productiefaciliteiten met een totale oppervlakte van 22.000 m2. Sinds 2018 hebben we negen volledig geautomatiseerde productielijnen in bedrijf. Deze staan garant voor een hoge productiviteit en een gedifferentieerde productie. Op het productieproces wordt toezicht gehouden door de afdeling Kwaliteitscontrole. Dit gebeurt in overeenstemming met de normen ISO 9001, ISO 14001 en ISO 45001. Ons voordeel is dat we onze eigen ontwerp- en technologieafdeling hebben, die betrokken is bij de ontwikkeling van eindproducten en productiemallen. Door onze eigen ontwikkeling, onze moderne productietechnologieën en onze grote magazijnen kunnen we onze klanten hoogwaardige en flexibele diensten aanbieden. Vanwege de steeds strengere productiviteits- en kwaliteitseisen is de ontwikkelingsafdeling in 2009 uitgebreid met een sectie die zich bezighoudt met onze eigen productielijnen. Sinds 2010 worden alle in ons bedrijf gebruikte productietechnologieën door onszelf ontworpen en vervaardigd. De combinatie van onze eigen ontwikkeling en productie betekent dat onze productieprocessen geoptimaliseerd zijn, waardoor de betrouwbaarheid van onze productielijnen op de lange termijn gewaarborgd is. In 2019 hebben we TRIDAS Technology in het leven geroepen. Dit is een nieuwe productie- en verkoopafdeling voor productielijnen die vormkarton produceren.

WAAROM VORMKARTON?

De wereldwijde toename van de consumptie leidt tot een hogere productie van werpverpakkingen en wegwerpservies. Elke persoon op onze planeet produceert gemiddeld 500 kg afval per jaar, wat overeenkomt met een totale hoeveelheid afval van 3,5 miljard ton per jaar. Op de lange termijn is dit echter onhoudbaar. Daarom is het noodzakelijk de totale productie als een circulaire economie te gaan benaderen. Voor een duurzame ontwikkeling is het cruciaal dat de gebruikte materialen onderling gescheiden worden in twee onafhankelijk van elkaar circulerende stromen die elk beheerd worden volgens hun eigen logica. De eerste stroom omvat materialen van organische herkomst die gemakkelijk afbreekbaar zijn en zonder enig probleem in de biosfeer teruggebracht kunnen worden. De andere stroom bestaat uit synthetische materialen. Een van deze mogelijkheden is het gebruik van vormkarton dat gemaakt is van zuivere (hout)pulp of gerecycled papierafval en dat 100% recyclebaar is. Door het gebruik hiervan worden de hoeveelheid afval en daarmee de gevolgen van onze activiteiten op het milieu tot een minimum beperkt vanwege de verminderde uitstoot van NOx en COx.

Verpakking van vormkarton wordt al meer dan honderd jaar gebruikt. De eerste vermelding van geperste vezels dateert uit 1903, toen Martin Keyes uit Maine in de VS begon met het vervaardigen van voorgevormde kartonnen verpakkingen voor gebak. Vanwege de uitstekende schokbestendigheid van de gevormde vezels ontstond in 1931 het idee om verse eieren in speciale verpakkingen van vormkarton te verpakken en te vervoeren. In de jaren negentig van de vorige eeuw ging het dienst doen als industriële verpakking en als designverpakking. De onmiskenbare voordelen van vormkarton zijn de recyclebaarheid, de duurzaamheid en de afbreekbaarheid in de bodem.

GEPRODUCEERD MET

HERNIEUWBARE

BRONNEN

100% GERECYCLED

BIOLOGISCH

AFBREEKBAAR

ELEKTROSTATISCH NEUTRAAL

RENDABEL

HET BIEDEN VAN IDEALE BESCHERMING

MINIMALISEERT AFVAL

MAKKELIJK STAPELBAAR

= MINDER VOORRAAD

KAN WORDEN

BEDRUKT OF GEËTIKETTEERD

ELEKTROSTATISCH

NEUTRAAL

GEPRODUCEERD ZONDER

GIFTIGE STOFFEN

CO2- EN NOX-NEUTRALE

GRONDSTOFFEN

Over onze productielijnen

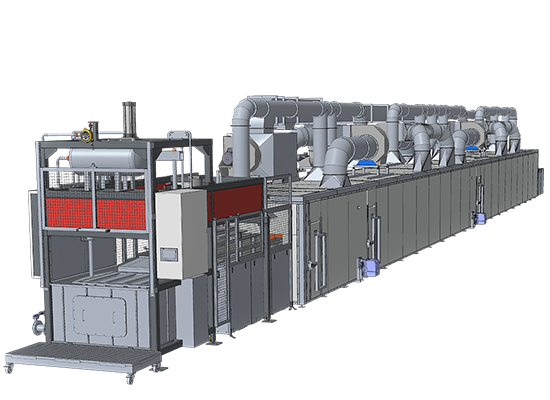

De productielijnen van TRIDAS staan garant voor een ideale prijs-kwaliteitverhouding. Onze productietechnologieën worden uitsluitend geleverd met Europese onderdelen. Hierdoor kunnen we diensten binnen én buiten de garantie leveren. Als Tsjechische producent produceren we volgens Europese kwaliteits- en veiligheidsnormen. Al het leidingwerk en alle onderdelen die in contact komen met water of pulp, zijn geheel vervaardigd van roestvast staal. De volledige productielijn wordt geleverd als één unit, die de pulp voorbereidt, de trays produceert, de afwerking verzorgt en het centrale besturingssysteem bevat.

Het primaire bronmateriaal voor vormkarton is gerecycled papier. Daarnaast kunnen er echter ook andere materialen op basis van pulp of cellulose gebruikt worden, zoals karton, kranten, tissues, schrijfpapier, primaire houtpulp of pulp van landbouwproducten. Naar gelang het gebruikte bronmateriaal, de wanddikte en de oppervlaktekwaliteit onderscheiden we de productietechnologieën 'industrieel', 'thermovormen' en 'tafelservies'.

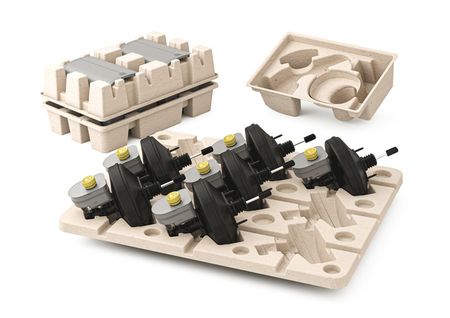

INDUSTRIËLE LIJN CL660 of CL1150

Deze productielijn is hoofdzakelijk bedoeld voor industriële verpakkingen, zoals verpakking voor meubels, stalen componenten, machinedelen, motoronderdelen, elektronica en landbouwproducten. Het bronmateriaal is gerecycled karton, kranten, tissues of combinaties hiervan. Daarnaast kan er ook pulp gemaakt worden van restproducten uit de landbouw, zoals hop, koren, graan en turf. Productieproces: gefibrilleerd en gereinigd papier wordt in de mal gezogen en vervolgens getransporteerd naar de droogband. Na het drogen wordt het product op pallets geplaatst. Voor een hogere oppervlaktekwaliteit kan het product opnieuw geperst en bijgesneden worden.

| Max. productafmetingen | 1200 x 1000 mm |

| Wanddikte | 1–7 mm |

| Productiecapaciteit | Max. 250 kg/h (max. 23 mln. stuks/jaar) |

| Stroomverbruik | 100–180 kWh |

| Aardgasverbruik | 25–55 m3/h |

| Waterverbruik | 150–500 l/h |

| Vereiste minimale oppervlakte | 750 m2 |

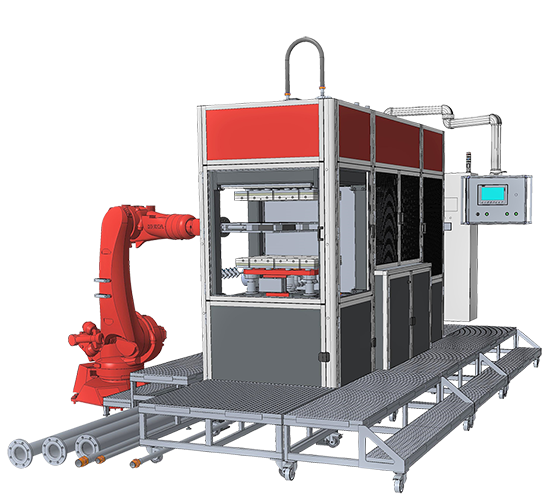

PAPIERTHERMOVORMLIJN KP750

Deze productielijn is hoofdzakelijk bedoeld voor de productie van trays met een complexe vorm of een hogere oppervlaktekwaliteit. Tijdens het productieproces worden de natte trays warmgeperst om het oppervlak glad te maken. Deze trays wordt vooral gebruikt voor hoogwaardige elektronica, in de cosmetische of auto-industrie en voor componenten met complexe vormen of minieme neuzen. Het bronmateriaal is met name zuivere pulp, testliner, kraftliner of tissue. Productieproces: gefibrilleerd en gereinigd papier wordt in de vormmal gezogen. Vervolgens wordt het naar de droog- en persmal getransporteerd. De productielijn wordt geleverd als één unit. Dat wil zeggen: voorbereiding van de pulp plus vier tot twaalf KP750-machines.

| Max. productafmetingen | 600 x 500 mm |

| Wanddikte | 0.4–1.5 mm |

| Min. aantal machines | 4 x KP750's |

| Max. aantal machines | 12 x KP750's |

| Productiecapaciteit van KP750 | 13 kg/h (max. 6 mln. stuks/jaar) |

| Max. productiecapaciteit | 155 kg/h (max. 72 mln. stuks/jaar) |

| Stroomverbruik | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750's |

| Waterverbruik | 130-400 l/h |

| Vereiste minimale oppervlakte | 300 m2 |

PAPIERSERVIESLIJN KP DUO930

Deze productielijn is hoofdzakelijk bedoeld voor het vervaardigen van papieren borden en papieren bekerdeksels. Tijdens het productieproces worden de natte borden of deksels warmgeperst om het oppervlak glad te maken. Borden en deksels die via deze technologie vervaardigd worden, zijn waterbestendig en kunnen hun kunststof tegenhangers volledig vervangen. Omdat deze producten in direct contact met voedsel komen, is het bronmateriaal altijd zuivere pulp. Aanbevolen pulpsoorten zijn bagasse, bamboe, eucalyptus, zachthout en hardhout. Productieproces: gefibrilleerde en gereinigde pulp wordt in de vormmal gezogen. Vervolgens wordt het naar de droog- en persmal getransporteerd. De laatste productiestap is het bijsnijden van de randen en het uitsnijden van de drinkopeningen (papieren deksels). De productielijn wordt geleverd als één unit. Dat wil zeggen: voorbereiding van de pulp plus vier tot acht KP930-machines.

| Max. productafmetingen | 850 x 850 mm |

| Wanddikte | 0.4–1.0 mm |

| Minimumaantal units | 4 x KP930's |

| Maximumaantal units | 8 x KP930's |

| Productiecapaciteit van KP930 | 21 kg/h (max. 45 mln. bekerdeksels/jaar of 8,5 mln. borden/jaar) |

| Maximale productiecapaciteit | 168 kg/h (max. 360 mln. bekerdeksels/jaar of 68 mln. borden/jaar) |

| Stroomverbruik | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930's |

| Waterverbruik | 210-450 l/h |

| Vereiste minimale oppervlakte | 500 m2 |

Sinds 2013 is TRIDAS houder van het Europese patent op papieren deksels (met drinkopening) voor warme dranken (RCD 002254581-0001) en het Europese patent op papieren doppen voor rietjes (RCD 002254581-0002). Bij de aankoop van onze productielijn en -mallen voor de productie van deze deksels krijgt de koper een licentie voor de productie van een maximale hoeveelheid papieren doppen die gelijk is aan die van de aangeschafte productietechnologie.

CONTACT