Macchine di modellatura della pasta di carta

CHI SIAMO

TRIDAS è annoverata fra i maggiori produttori europei di fibre modellate. Attualmente gestiamo tre stabilimenti di produzione che occupano una superficie totale di 22.000 m2. Dal 2018 disponiamo di 9 linee di produzione completamente automatiche, grazie alle quali siamo in grado di raggiungere elevati livelli di produttività e variabilità della produzione. Il processo di produzione è sotto la supervisione del Reparto Controllo Qualità conformemente alle certificazioni ISO 9001, ISO 14001 e ISO 45001. Quello che ci avvantaggia è il nostro reparto progettazione e tecnologia, impegnato nello sviluppo di prodotti finali e stampi di produzione. Grazie alle moderne tecnologie di produzione da noi sviluppate e agli ampi magazzini siamo in grado di garantire ai nostri clienti servizi di alta qualità e flessibili. Per fare fronte alle esigenze sempre più pressanti in termini di produttività e qualità, nel 2009 il Reparto Sviluppo è stato ampliato per includere una divisione delle nostre linee di produzione. A partire dal 2010, tutte le tecnologie di produzione impiegate nella nostra azienda sono state progettate e realizzate da noi. Combinando i nostri mezzi di sviluppo e fabbricazione, i nostri processi di produzione hanno raggiunto un elevato livello di ottimizzazione, consentendoci di raggiungere un'affidabilità sul lungo termine delle nostre linee di produzione. Nel 2019, abbiamo creato la TRIDAS Technology – una nuova divisione per la produzione e la vendita di linee di produzione per le fibre modellate.

PERCHÉ USARE LA FIBRA MODELLATA?

La crescita dei consumi a livello mondiale comporta una maggiore produzione di imballaggi o articoli per la tavola usa e getta. Ogni persona sul pianeta produce in media 500 kg di rifiuti all'anno, ovvero 3,5 miliardi di tonnellate all'anno in totale. Da un punto di vista sul lungo termine, tale situazione non è sostenibile ed è necessario iniziare a gestire l'intera produzione come un'economia circolare. Un aspetto fondamentale per uno sviluppo sostenibile è che i materiali impiegati vengano separati gli uni dagli altri in due flussi circolanti in modo indipendente per essere gestiti con una logica differente. Il primo opera con materiali di origine organica, facilmente degradabili, che non presentano problemi di ri-immissione nella biosfera. L'altro opera con i materiali sintetici. Una di queste possibilità è l'uso della fibra modellata, che è fatta di pura pasta vergine (di legno) oppure di carta riciclata, riciclabile al 100%. Usando la fibra modellata, la quantità di rifiuti e quindi l'entità dell'impatto prodotto dalle nostre attività sull'ambiente vengono minimizzate attraverso le emissioni di NOx e COx.

Da più di 100 anni si fa uso degli imballaggi di pasta modellata. I primi riferimenti alle fibre pressate risalgono al 1903, quando Martin Keyes del Maine, negli Stati Uniti, ha iniziato a realizzare cartoncini formati per i prodotti di pasticceria. Grazie all'eccellente capacità di queste fibre formate di assorbire gli urti, nel 1931, è nata l'idea di usarle per sistemare le uova fresche e trasportarle in imballaggi speciali fatti di fibra modellata. Nel 1990, questa fibra ha iniziato ad essere impiegata come imballaggio industriale e la progettazione del confezionamento. I vantaggi indiscutibili della fibra modellata sono la sua riciclabilità, sostenibilità e biodegradabilità nel terreno.

PRODOTTA

UTILIZZANDO RISORSE

RINNOVABILI

100% RICICLATA

BIODEGRADABILE

CARICA

ELETTROSTATICA NEUTRA

ECONOMICAMENTE

VANTAGGIOSA

FORNIRE PROTEZIONE IDEALE

RIDUZIONE AL MINIMO

DEGLI SPRECHI

FACILMENTE IMPILABILE

= MINORE STOCCAGGIO

PUÒ ESSERE

STAMPATA ED ETICHETTATA

CARICA

ELETTROSTATICA NEUTRA

PRODOTTO CON MATERIALI

GREZZI PRIVI DI

SOSTANZE TOSSICHE CON CO2 E NO

Le nostre linee di produzione

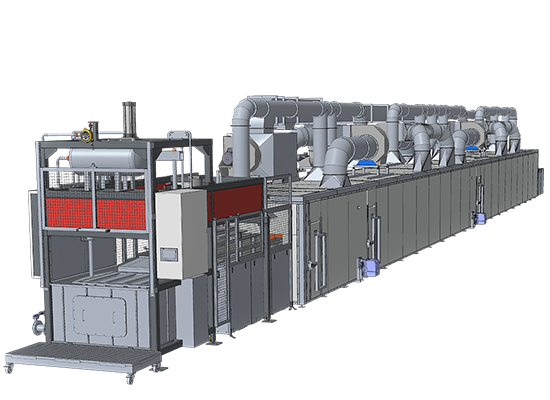

Le linee di produzione TRIDAS rappresentano un rapporto qualità/prezzo ideale. Le nostre tecnologie di produzione vengono fornite utilizzando esclusivamente componenti europei. Grazie a questo, possiamo garantire un servizio di assistenza in garanzia e un'assistenza post-garanzia. Siamo produttori della Repubblica Ceca e forniamo prodotti di qualità europea e conformi agli standard di sicurezza. Tutte le tubazioni per la distribuzione e i componenti che entrano in contatto con l'acqua o la pasta sono fatti interamente di acciaio inossidabile. L'intera linea di produzione viene fornita come singola unità, il che include la preparazione della pasta, la produzione di vassoi, la finitura successiva e un sistema di controllo centralizzato.

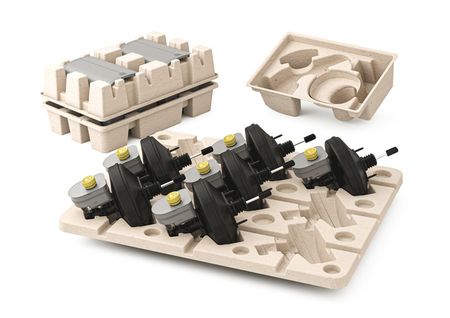

Il materiale di partenza primario per la produzione della fibra modellata è la carta riciclata. Tuttavia, è anche possibile usare tutti gli altri materiali a base di pasta o cellulosa, quali cartone, giornali, tessuti, carta da ufficio, pasta di legno primaria o pasta ottenuta da prodotti agricoli. A seconda del materiale di partenza utilizzato, dello spessore delle pareti e della qualità superficiale, dividiamo le tecnologie di produzione in industriale, termoformatura e articoli per la tavola.

LINEA INDUSTRIALE CL660 o CL1150

Questa linea di produzione è progettata principalmente per gli imballaggi industriali, per esempio per mobili, componenti di acciaio, parti di macchine, parti di motori, componenti elettronici, agricoltura, ecc. Il materiale di partenza primario sono il cartone, i giornali, i tessuti riciclati o combinazioni di questi. È anche possibile usare pasta fatta di prodotti agricoli residui, per esempio il luppolo, il mais, la granella, la torba, ecc. Processo di produzione: la carta fibrillata e pulita viene aspirata sullo stampo e viene quindi trasferita sul nastro di essiccatura. Dopo l'essiccatura, il prodotto viene disposto su pallet. Per ottenere una qualità superficiale più alta, il prodotto potrebbe essere nuovamente pressato e rifilato.

| Misura massima prodotto | 1200 x 1000 mm |

| Spessore parete | 1–7 mm |

| Capacità di produzione | fino a 250 kg/ora (fino a 23 milioni di pezzi/anno) |

| Consumo energetico | 100–180 kWh |

| Consumo di gas naturale | 25–55 m3/ora |

| Consumo idrico | 150–500 l/ora |

| Area minima richiesta | 750 m2 |

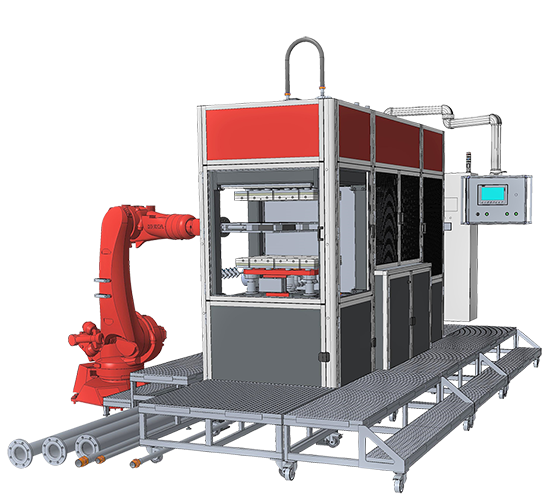

LINEA DI TERMOFORMATURA DELLA CARTA KP750

Questa linea di produzione è progettata principalmente per la fabbricazione di vassoi di forma complessa oppure in caso di enfasi particolare riservata alla qualità superficiale. Durante il processo di produzione, i vassoi umidi vengono pressati a caldo per lisciare la superficie. Tali vassoi vengono usati principalmente per i prodotti di elettronica di qualità superiore, per i cosmetici o per l'industria automobilistica o i componenti dalla forma complessa, oppure per le RE di piccole dimensioni. Il materiale di partenza è principalmente costituito da pasta pura, carte Kraft e Test liner, o tessuto. Processo di produzione: la carta fibrillata e macinata viene aspirata sullo stampo di formatura. Essa viene quindi trasportata nello stampo di essiccatura e pressatura. La linea di produzione viene fornita come un'unità singola, cioè preparazione della pasta più 4 a 12 macchine KP 750.

| Misura massima prodotto | 600 x 500 mm |

| Spessore parete | 0.4–1.5 mm |

| Numero min. di macchine | 4 x KP750 |

| Numero max. di macchine | 12 x KP750 |

| Capacità di produzione della KP750 | 13 kg/ora (fino a 6 mil. pezzi/anno) |

| Capacità max. di produzione | 155 kg/ora (fino a 72 mil. pezzi/anno) |

| Consumo energetico | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Consumo idrico | da 130 l/ora a 400 l/ora |

| Area minima richiesta | 300 m2 |

LINEA PER ARTICOLI DI CARTA PER LA TAVOLA KP DUO930

Questa linea di produzione è progettata principalmente per realizzare piatti e coperchi per bicchieri di carta. Durante il processo di produzione, i piatti o coperchi umidi vengono pressati a caldo per lisciare la superficie. I coperchi e piatti realizzati con questa tecnologia sono resistenti all'acqua e possono sostituire in tutti gli usi quelli di plastica. Dato che questi prodotti sono progettati per il contatto diretto con il cibo, il materiale di partenza è sempre pasta vergine. I tipi di pasta consigliati sono la bagassa, il bambù, l'eucalipto, il legno dolce e il legno duro. Processo di produzione: la pasta fibrillata e macinata viene aspirata sullo stampo di formatura. Essa viene quindi trasportata nello stampo di essiccatura e pressatura. L'ultimo passo nella produzione consiste nella rifilatura dei bordi e nella realizzazione dei fori (coperchi di carta). La linea di produzione viene fornita come un'unità singola, cioè preparazione della pasta più da 4 a 8 macchine KP930.

| Misura massima prodotto | 850 x 850 mm |

| Spessore parete | 0.4–1.0 mm |

| Numero minimo di unità | 4 x KP930 |

| Numero massimo di unità | 8 x KP930 |

| Capacità di produzione della KP930 | 21 kg/ora (fino a 45 mil. di coperchi per bicchieri/anno o 8,5 mil. di piatti/anno) |

| Capacità massima di produzione | 168 kg/ora (fino a 360 mil. di coperchi per bicchieri/anno o 68 mil. di piatti/anno) |

| Consumo energetico | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Consumo idrico | da 210 l/ora a 450 l/ora |

| Area minima richiesta | 500 m2 |

Dal 2013, la TRIDAS è titolare di brevetti europei per i coperchi di carta per bevande calde (con fori per bere) RCD 002254581-0001 e cappucci di carta per cannucce per bevande RCD 002254581-0002. Acquistando la nostra linea di produzione e i nostri stampi per la fabbricazione di questi coperchi, il cliente si assicura la concessione di una licenza di fabbricazione di cappucci di carta per un volume massimo pari a quello della tecnologia di produzione acquistata.

CONTATTACI