Machines de moulage de pâte à papier

À PROPOS DE L’ENTREPRISE

Au niveau européen, TRIDAS figure parmi les principaux producteurs de fibres moulées. À l’heure actuelle, nous gérons trois usines de production couvrant une surface totale de 22 000 m2. Depuis 2018, nous disposons de 9 lignes de production entièrement automatiques qui nous nous garantissent une excellente variabilité en termes de produits et de fabrication. L’intégralité du processus est surveillée par le département du contrôle de la qualité, conformément aux normes ISO 9001, ISO 14001 et ISO 45001. Un de nos principaux atouts réside dans le fait que nous avons notre propre bureau d’études et notre propre service des méthodes qui participent tous les deux au développement des produits finaux et à la fabrication des moules de production. Grâce à nos technologies de développement et de production modernes et à nos vastes entrepôts, nous pouvons procurer à nos clients des services qui sont flexibles et de haute qualité. Afin de répondre aux exigences croissantes en termes de productivité et de qualité, le département de développement a été élargi en 2009 pour inclure une division qui se consacre à nos propres lignes de production. Depuis 2010, toutes les technologies de production utilisées dans notre entreprise sont conçues et fabriquées par nos soins. En combinant notre propre développement et notre propre fabrication, nous avons réussi à obtenir des processus de production qui sont hautement optimisés. Cela se traduit entre autres par l’excellente fiabilité à long terme de nos lignes de production. En 2019, nous avons créé TRIDAS Technology – une nouvelle division consacrée à la production et à la vente de lignes de production de cellulose moulée.

POURQUOI OPTER POUR LA CELLULOSE MOULÉE ?

La croissance mondiale de la consommation entraîne une augmentation de la production d’emballages jetables ou de vaisselle jetable. Chaque habitant de la planète produit en moyenne 500 kg de déchets par an, ce qui représente un total de 3,5 milliards de tonnes de déchets par an. À long terme, cette situation n’est pas viable et il faut donc commencer à gérer toute cette production dans le cadre d’une économie dite circulaire. Pour garantir un développement durable, il est crucial que les matériaux soient séparés en deux flux circulant indépendamment l’un de l’autre et qui seront gérés selon une logique différente. Le premier flux gèrera les matériaux d’origine organique qui sont facilement dégradables et dont la réintégration dans la biosphère ne pose aucun problème. Le second traitera des matériaux synthétiques. L’utilisation de la cellulose moulée, qui est fabriquée à partir de pâte vierge (bois) ou de vieux papiers recyclés et qui est recyclable à 100 %, est une de ces possibilités. En utilisant ce produit, la quantité de déchets et donc l’impact de nos activités sur l’environnement seront minimisés par le biais d’une réduction des émissions de NOx et de COx.

Les emballages en cellulose moulée sont utilisés depuis plus de 100 ans. Les premières références aux fibres pressées remontent à 1903, époque où, dans le Maine, aux États-Unis, un certain Martin Keyes a commencé à concevoir des plateaux moulés destinés à la pâtisserie. Vu que la cellulose moulée à une excellente capacité à absorber les chocs, l’idée d’emballer et de transporter des œufs frais dans ces emballages spéciaux en fibre moulée émergea en 1931. Son utilisation en tant qu’emballage industriel et de design a commencé dans les années 90 du 20ème siècle. Parmi les atouts indiscutables de la fibre moulée, on retrouvera sa recyclabilité, sa durabilité et sa dégradabilité dans le sol.

PRODUIT UTILISANT

DES RESSOURCES

RENOUVELABLES

100% RECYCLÉ

BIODÉGRADABLE

NON ÉLECTROSTATIQUE

ÉCONOMIQUEMENT

AVANTAGEUX

FOURNIR UNE PROTECTION IDÉALE

MINIMISANT LES DÉCHETS

FACILE À EMPILER

= MOINS DE STOCK

PEUT ÊTRE

IMPRIMÉ OU ÉTIQUETÉ

NON

ÉLECTROSTATIQUE

PRODUIT SANS

SUBSTANCES TOXIQUES

MATIÈRE PREMIÈRE

NEUTRE EN CO2 ET NOX

À prOPOS DE NOS LIGNES DE PRODUCTION

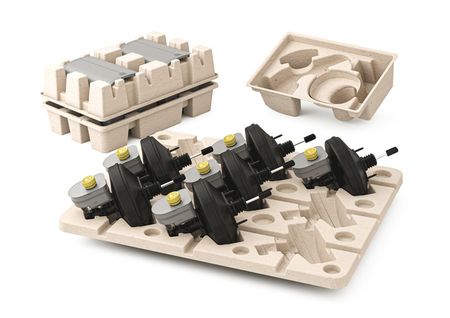

Les lignes de production TRIDAS présentent un rapport qualité/prix idéal. Dans le cadre de nos technologies de production, nous n’avons recours qu’à des composants européens. Par conséquent, nous sommes capables de vous garantir un service après-vente durant et après la période de garantie. En tant que producteur tchèque, nous nous soumettons aux normes européennes en termes de qualité et de sécurité. Tous les tuyaux de distribution et tous les composants qui sont au contact de l’eau ou de la pâte sont entièrement en acier inoxydable. Chaque ligne de production est conçue comme étant unité individuelle qui inclut la préparation de la pâte, la production des calages, les finitions ultérieures et un système de contrôle-commande centralisé.

La matière première utilisée pour produire la cellulose moulée est du papier recyclé. Il est cependant également possible d’utiliser tous les autres matériaux à base de pâte ou de cellulose tels que le carton, les journaux, les mouchoirs en papier, le papier d’écriture, la pâte de bois première ou les pâtes à base de produits de l’agriculture. En fonction de la matière première utilisée, de l’épaisseur de la paroi et de la qualité de la surface requises, nous avons réparti nos technologies de production en plusieurs domaines : l’industrie, le thermoformage et les couverts.

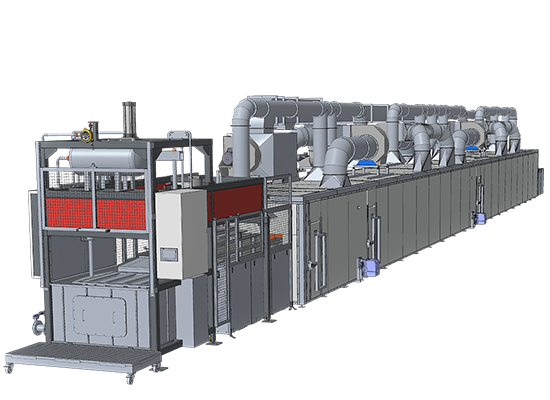

LIGNE DE PRODUCTION INDUSTRIELLE CL660 OU CL1150

Cette ligne de production a principalement été conçue pour réaliser des emballages industriels tels que ceux destinés au mobilier, aux composants en acier, aux pièces de machines, aux pièces de moteurs, aux appareils électroniques, aux produits pour l’agriculture, etc. La matière première est du carton recyclé, des journaux, des mouchoirs en papier ou un mélange de ces différents matériaux. Il est également possible d’utiliser de la pâte fabriquée à partir de résidus de produits de l’agriculture tels que du houblon, du maïs, des céréales et de la tourbe, etc. Le processus de production est le suivant : du papier nettoyé et fibrillé est aspiré sur le moule avant d’être transféré vers un convoyeur de séchage. Une fois sec, le produit est placé sur des palettes. Afin d’obtenir une meilleure qualité de surface, le produit peut être repressé et découpé.

| Dimensions max. du produit | 1200 x 1000 mm |

| Épaisseur de la paroi | 1–7 mm |

| Capacité de production | jusqu'à 250 kg/h (jusqu'à 23 millions de pièces/an) |

| Puissance nécessaire | 100–180 kWh |

| Consommation de gaz naturel | 25–55 m3/h |

| Consommation en eau | 150–500 l/h |

| Surface minimum requise | 750 m2 |

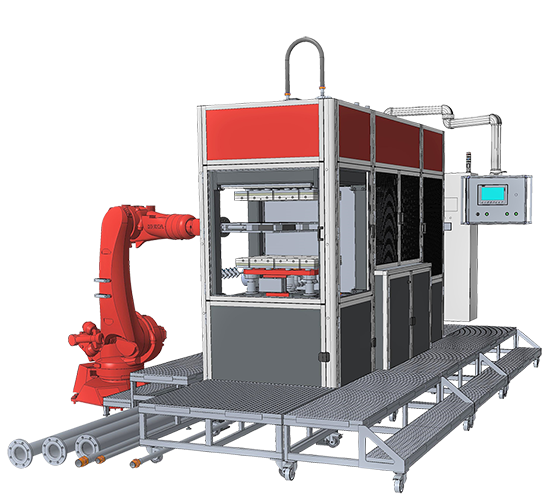

LIGNE DE THERMOFORMAGE DU PAPIER KP750

Cette ligne de production a principalement été conçue pour fabriquer des calages ayant des formes complexes ou des calages où l’accent est mis sur la qualité de la surface. Durant le processus de production, les calages encore humides sont pressés à chaud pour lisser leur surface. Ces calages en cellulose seront généralement utilisés pour les appareils électroniques haut de gamme, les cosmétiques, l’industrie automobile ou pour les composants de formes complexes ou de petite taille. La matière première est principalement de la pâte vierge, du carton ondulé, du carton kraft ou des mouchoirs en papier. Le processus de production est le suivant : le papier fibrillé et moulu est aspiré sur le moule de formage. Il est ensuite transporté vers un moule de séchage et de compression. La ligne de production est conçue comme s’il s’agissait d’unité séparée, ce qui inclut la préparation de la pâte et 4 à 12 machines de type KP750.

| Dimensions max. du produit | 600 x 500 mm |

| Épaisseur de la paroi | 0.4–1.5 mm |

| Nombre min. de machines | 4 x KP750 |

| Nombre max. de machines | 12 x KP750 |

| Capacité de production de la KP750 | 13 kg/h (jusqu'à 6 millions de pièces/an) |

| Capacité de production max. | 155 kg/h (jusqu'à 72 millions de pièces/an) |

| Puissance requise | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Consommation en eau | 130 L/h à 400 L/h |

| Surface minimum requise | 300 m2 |

LIGNE DE PRODUCTION DE VAISSELLE EN PAPIER KP DUO930

Cette ligne de production a principalement été conçue pour produire des assiettes en papier et de couvercles de gobelets en papier. Durant le processus de production, les assiettes ou couvercles humides sont pressés à chaud pour lisser leur surface. Les couvercles et les assiettes fabriqués en ayant recours à cette technologie sont résistants à l’eau et peuvent parfaitement remplacer ceux en plastique. Ces produits étant conçus pour entrer directement en contact avec des aliments, la matière première est toujours de la pâte vierge. Les types de pâte recommandés sont la bagasse, le bambou, l’eucalyptus, le bois tendre et le bois dur. Le processus de production est le suivant : la pâte fibrillée et moulue est aspirée sur le moule de formage. Elle est ensuite transportée sur le moule de séchage et de compression. La dernière étape de production est la découpe des bords et des orifices (dans le cas des couvercles en papier). La ligne de production est conçue comme s’il s’agissait d’unité séparée, ce qui inclut la préparation de la pâte et 4 à 8 machines de type KP930.

| Dimensions max. du produit | 850 x 850 mm |

| Épaisseur de la paroi | 0.4–1.0 mm |

| Nombre minimum d'unités | 4 x KP930 |

| Nombre maximum d'unités | 8 x KP930 |

| Capacité de production de la KP930 | 1 kg/h (jusqu'à 45 millions de couvercles de gobelets/an ou 8,5 millions d'assiettes/an) |

| Capacité de production max. | 168 kg/h (jusqu'à 360 millions de couvercles de gobelets/an ou 68 millions d'assiettes/an) |

| Puissance requise | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Consommation en eau | 210 L/h à 450 L/h |

| Surface minimum requise | 500 m2 |

Depuis 2013, TRIDAS est titulaire des brevets européens RCD 002254581-0001 portant sur les couvercles en papier destinés aux boissons chaudes (comportant des orifices permettant de boire) et RCD 002254581-0002 portant sur les couvercles intégrant des trous destiné aux pailles. En achetant ces lignes de production et moules pour fabriquer ce type de couvercles, l’acheteur se verra octroyer un permis qui lui permettra de produire des couvercles en papier dans un volume maximal équivalent à celui atteint par la technologie de production.

NEUS CONTACTER