Paperimassan muotoonpuristuskoneet

YRITYS

TRIDAS on yksi Euroopan johtavia kuituvalostuotteiden valmistajia. Meillä on tällä hetkellä kolme tuotantolaitosta, joiden kokonaispinta-ala on 22 000 m2. Vuodesta 2018 lähtien meillä on ollut 9 täysin automatisoitua tuotantolinjaa, minkä ansiosta tuottavuus ja tuotannon mukautuvuus ovat erinomaisella tasolla. Erillinen laadunvalvontaosastomme valvoo tuotantoprosesseja ISO 9001-, ISO 14001- ja ISO 45001- -sertifikaattien pohjalta. Etunamme on oma muotoilu- ja teknologiaosasto, joka osallistuu lopputuotteiden ja tuotemuottien kehittämiseen. Oma kehitystyö, modernit tuotantoteknologiat sekä erittäin laajat varastotilamme takaavat, että voimme toimittaa asiakkaillemme huipputuotteita joustavin palveluin. Kehitysosastomme laajeni vuonna 2009 kattamaan myös omien tuotantolinjojemme divisioonan. Tavoitteena oli parantaa tuottavuutta ja laatuvaatimuksia entisestään. Vuodesta 2010 lähtien yrityksemme käyttämä tuotantoteknologia on suunniteltu ja valmistettu oman talon sisällä. Oman kehitystyön ja valmistuksen yhdistämisen ansiosta tuotantoprosessit on voitu optimoida äärimmilleen, ja tuloksena on tuotantolinjojemme luotettava toiminta pitkällä aikavälillä. Vuonna 2019 lanseerasimme TRIDAS Technology -nimisen uuden tuotanto- ja myyntidivisioonan, joka vastaa kuituvalostuotteiden tuotantolinjastoista.

MIKSI KUITUVALOS?

Maailmanlaajuinen kulutuksen kasvu perustuu kertakäyttöisten pakkausten ja taloustavaroiden aiempaa suurempiin tuotantomääriin. Maapallon jokainen ihminen tuottaa keskimäärin 500 kg jätettä vuodessa, mikä merkitsee 3,5 miljardia tonnia jätettä vuodessa. Tilanne on pitkällä aikavälillä kestämätön, ja niinpä on ehdottoman välttämätöntä, että kaikenlaista tuotantoa aletaan hallita kierrätystalouden pohjalta. Yksi kestävän kehityksen peruspilareista on käytettyjen materiaalien erottaminen kahdeksi erilliseksi kiertovirraksi, joita hallitaan erilaisella logiikalla. Ensimmäisessä virrassa käsitellään orgaanisia materiaaleja, jotka hajoavat helposti ja joiden tuominen takaisin biosfääriin ei ole mikään ongelma. Toisessa virrassa työstetään synteettiset materiaalit. Yksi mahdollisuuksista on kuituvaloksen käyttö, jonka raaka-aineena käytetään puhdasta ensiömassaa (puukuitu) tai kierrätettyä jätepaperia ja joka on sataprosenttisesti kierrätettävää. Kuidun käytöllä jätteen määrä ja samalla ihmisten toiminnan vaikutus ympäristöön vähenevät minimiin NOx- ja COx-päästöjen pienentyessä.

Kuituvalospakkauksia on käytetty jo yli 100 vuoden ajan. Ensimmäiset maininnat kuidun muotoilusta muotin avulla löytyvät vuodelta 1903, jolloin Martin Keyes Mainesta Yhdysvalloista aloitti leivonnaisvuokien valmistuksen. Kuituvaloksen erinomaisten iskunvaimennusominaisuuksien ansiosta vuonna 1931 syntyi idea kananmunien pakkaamisesta ja kuljettamisesta kuituvaloksesta valmistetuissa erikoispakkauksissa. Vuodesta 1990 alkaen kuituvalosta on käytetty teollisissa ja design-pakkauksissa. Kuituvaloksen kiistattomia etuja ovat kierrätettävyys, kestävän kehityksen periaatteen toteutuminen sekä biohajoavuus.

VALMISTETTU

UUSIUTUVISTA

RAAKA-AINEISTA

SATAPROSENTTISESTI KIERRÄTETTY

BIOHAJOAVA

MUOTONSA PITÄVÄ

TALOUDELLISESTI KANNATTAVA

TARJOAA IHANTEELLISEN SUOJAN

MINIMOI JÄTTEEN

HELPOSTI PINOTTAVISSA

= PIENEMPI TILANTARVE

TEKSTATTAVISSA JA ETIKETÖITÄVISSÄ

SÄHKÖSTAATTISESTI

NEUTRAALI

VALMISTETTU ILMAN

MYRKYLLISIÄ RAAKA-AINEITA

CO2- JA NOX-NEUTRAALIT

RAAKA-AINEET

Tuotantolinjamme

TRIDASin tuotantolinjat edustavat ihanteellista hinta-laatu-suhdetta. Tuotantoteknologioissamme käytetään yksinomaan eurooppalaisia komponentteja. Siksi myönnämme tuotelinjoillemme takuun ja tarjoamme palveluja myös takuuajan jälkeen. Tšekkiläisenä valmistajana tuotamme eurooppalaista laatua ja noudatamme eurooppalaisia turvallisuusstandardeja. Kaikki veden tai kuitumassan kanssa kosketuksiin joutuvat jakeluputket ja komponentit on valmistettu täysin ruostumattomasta teräksestä. Koko tuotantolinja toimitetaan yhtenä yksikkönä, joka sisältää massan valmistelun, kuitualustatuotannon, viimeistelyn ja keskusohjausjärjestelmän.

Tärkein kuituvaloksessa käytetty syöttömateriaali on kierrätyspaperi. Myös muiden kuitumassa- tai selluloosapohjaisten materiaalien kuten kartongin, sanomalehtien, pehmopaperin, kirjoituspaperin, puukuituensiömassan tai maataloustuotteista syntyneen massan käyttö on mahdollista. Käytetystä syöttömateriaalista, seinämäpaksuudesta ja pinnan laadusta riippuen olemme jaotelleet tuotantoteknologiat seuraavasti: teollinen, lämpömuovaus ja taloustavarat.

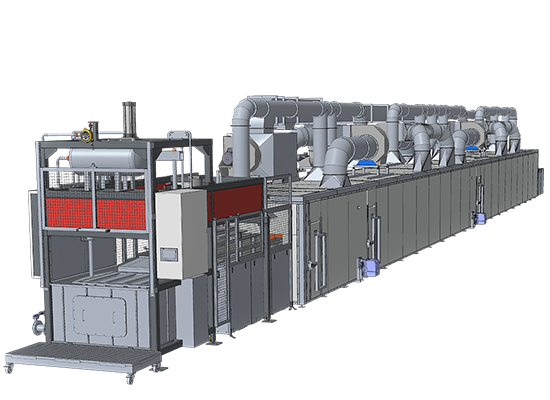

TEOLLINEN TUOTANTOLINJA CL660 tai CL1150

Tämä tuotantolinja on suunniteltu pääosin teollisia pakkauksia varten, esimerkkeinä pakkaukset huonekaluille, teräskomponenteille, koneenosille, moottoriosille, elektroniikalle ja maataloustuotteille. Tärkeimmät syöttömateriaalit ovat kierrätyskartonki, sanomalehdet, pehmopaperi sekä näiden yhdistelmät. Myös maataloustuotteista kuten humalasta, maissista, viljasta, turpeesta jne. valmistetun massan käyttö on mahdollista. Tuotantoprosessi: fibrilloitu ja puhdistettu paperi imetään muottiin, josta se siirtyy kuivaushihnalle. Kuivauksen jälkeen tuote sijoitetaan paleteille. Paremman pintalaadun aikaansaamiseksi tuotetta saatetaan vielä puristaa ja trimmata.

| Suurin tuotekoko | 1200 x 1000 mm |

| Seinämäpaksuus | 1–7 mm |

| Tuotantokapasiteetti | jopa 250 kg/h (jopa 23 miljoonaa kpl/vuosi) |

| Tehonkulutus | 100–180 kWh |

| Maakaasun kulutus | 25–55 m3/h |

| Veden kulutus | 150–500 l/h |

| Tarvittava alue vähintään | 750 m2 |

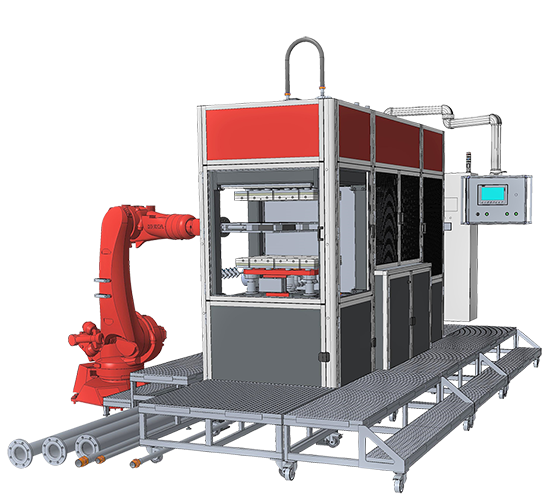

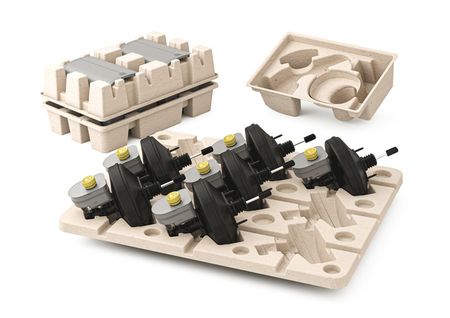

PAPERIN LÄMPÖMUOVAUSTUOTANTOLINJA KP750

Tämä tuotantolinja on suunniteltu pääosin erimuotoisten pakkausalustojen valmistukseen tai tuotteiden valmistukseen silloin, kun pinnan laadulle asetetaan erityisiä vaatimuksia. Tuotantoprosessin aikana märät alustat kuumapuristetaan pinnan pehmentämiseksi. Tällaisia alustoja käytetään huippuluokan elektroniikkatuotteiden pakkauksissa, kosmetiikassa ja autoteollisuudessa sekä muodoltaan kompleksisten tai pienten komponenttien yhteydessä. Syöttömateriaalina toimii enimmäkseen ensiömassa, testlaineri, kraftlaineri tai pehmopaperi. Tuotantoprosessi: fibrilloitu ja hienonnettu paperi imetään muotoilumuotteihin. Sieltä se kuljetetaan kuivaus- ja puristusmuotteihin. Tuotantolinja toimitetaan yhtenä yksikkönä sisältäen esimerkiksi massan valmistelun ja 4–12 kappaletta KP 750 -koneita.

| Suurin tuotekoko | 600 x 500 mm |

| Seinämäpaksuus | 0.4–1.5 mm |

| Koneiden minimimäärä | 4 x KP750 |

| Koneiden maksimimäärä | 12 x KP750 |

| KP750:n tuotantokapasiteetti | 13 kg/h (jopa 6 milj. kpl/vuosi) |

| Suurin tuotantokapasiteetti | 155 kg/h (jopa 72 milj. kpl/vuosi) |

| Tehonkulutus | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Veden kulutus | 130 l/h – 400 l/h |

| Tarvittava alue vähintään | 300 m2 |

PAPERISTEN TALOUSTAVAROIDEN TUOTANTOLINJA KP DUO930

Tämä tuotantolinja on suunniteltu pääosin paperilautasten ja paperimukien kansien valmistukseen. Tuotantoprosessin aikana märät lautaset tai kannet kuumapuristetaan pinnan pehmentämiseksi. Tällä teknologialla valmistetut kannet ja lautaset kestävät vettä ja ne voivat korvata vastaavat muoviset astiat täysin. Syöttömateriaalina käytetään aina ensiömassaa, sillä nämä tuotteet on suunniteltu kosketuksiin ruoan kanssa. Suositeltuja massatyyppejä ovat sokeriruokokuitu, bambu, eukalyptus, havupuu ja lehtipuu. Tuotantoprosessi: fibrilloitu ja hienonnettu massa imetään muotoilumuotteihin. Sieltä se kuljetetaan kuivaus- ja puristusmuotteihin. Viimeinen tuotantovaihe on reunojen trimmaus ja reikien leikkaaminen (paperikannet). Tuotantolinja toimitetaan yhtenä yksikkönä sisältäen esimerkiksi massan valmistelun ja 4–8 kappaletta KP930-koneita.

| Suurin tuotekoko | 850 x 850 mm |

| Seinämäpaksuus | 0.4–1.0 mm |

| Yksiköiden minimimäärä | 4 x KP930 |

| Yksiköiden maksimimäärä | 8 x KP930 |

| KP930:n tuotantokapasiteetti | 21 kg/h (jopa 45 milj. mukin kantta/vuosi tai 8,5 milj. lautasta/vuosi) |

| Suurin tuotantokapasiteetti | 168 kg/h (jopa 360 milj. mukin kantta/vuosi tai 68 milj. lautasta/vuosi) |

| Tehonkulutus | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Veden kulutus | 210 l/h – 450 l/h |

| Tarvittava alue vähintään | 500 m2 |

TRIDAS on vuodesta 2013 lähtien omistanut eurooppapatentit kuumajuomamukien paperisille kansille (joissa on reiät juomista varten) RCD 002254581-0001 ja paperisille juomapillikansille RCD 002254581-0002. Tuotantolinjamme ja kansien valmistukseen käytettävien muottien ostajalle myönnetään lisenssi paperikansien valmistamiseen siten, että maksimimäärä vastaa hankitulla tuotantoteknologialla saavutettavissa olevaa maksimimäärää.

YHTEYSTIEDOT