Máquinas de moldeo de pasta de celulosa

ACERCA DE TRIDAS

TRIDAS se encuentra entre los principales productores de fibra moldeada de Europa. Actualmente, dirigimos tres instalaciones de producción con una superficie total de 22 000 m2. Desde 2018, contamos con 9 líneas de producción totalmente automatizadas, gracias a las cuales podemos alcanzar un nivel elevado de productividad y variabilidad de la producción. El Departamento de control de calidad se encarga de supervisar el proceso de producción de acuerdo con las normas ISO 9001, ISO 14001 y ISO 45001. Nuestra ventaja competitiva reside en que contamos con un departamento de diseño y tecnología propio que participa en el desarrollo de productos finales y moldes de producción. Nuestro propio desarrollo, unas tecnologías de producción modernas, así como unos nuestros almacenes de grandes dimensiones, garantizan que podamos prestar a nuestros clientes unos servicios flexibles y de calidad. En lo que respecta a los requisitos de productividad y calidad, cada vez más importantes, nuestro departamento de desarrollo se amplió en 2009 para incluir una división de nuestras líneas de producción propias. Desde 2010, todas las tecnologías de producción utilizadas en nuestra empresa han sido diseñadas y producidas internamente. Combinando nuestros propios medios de desarrollo y fabricación, hemos podido optimizar al máximo nuestros procesos de producción, lo que se traduce en la producción a largo plazo de nuestras líneas de producción. En 2019 fundamos TRIDAS Technology, una nueva división de producción y ventas para líneas de producción de fibra moldeada.

POR QUÉ UTILIZAR FIBRA MOLDEADA?

El aumento del consumo a escala mundial tiene como resultado una mayor producción de embalajes desechables o de vajillas desechables. Cada habitante del planeta produce de media 500 kg de basura al año, es decir, 3500 millones de toneladas anuales. Esto es insostenible a largo plazo y es necesario empezar a gestionar toda la producción como si de una economía circular se tratase. Un aspecto fundamental para el desarrollo sostenible es que los materiales utilizados se separan mutuamente en dos flujos con una circulación independiente y gestionados por una lógica distinta. El primero funciona con materiales de origen orgánico, que son fácilmente degradables y cuyo retorno a la biosfera no supone ningún problema. El otro funciona con materiales sintéticos. Una de estas posibilidades es el uso de fibra moldeada, hecha de pulpa (de madera) virgen pura o de papel usado reciclado y que es 100 % reciclable. Al utilizarla, la cantidad de residuos, y por tanto el impacto de nuestra actividad sobre el medio ambiente, se minimiza gracias a una reducción de las emisiones de NOx y COx.

El embalaje de pulpa moldeada se ha utilizado durante más de un siglo. Las primeras referencias a la fibra prensada se remontan a 1903, año en el que Martin Keyes empezó a fabricar paneles moldeados para masas de pastelería en Maine (EE. UU.). Debido a la excelente capacidad que tiene la fibra moldeada de absorber los impactos, en 1931 surgió la idea de colocar y transportar los huevos frescos en embalajes especiales hechos de fibra moldeada. En la década de los 90, empezó a utilizarse como embalaje industrial y de diseño. Las ventajas indiscutibles de la fibra moldeada son su capacidad de reciclaje, su sostenibilidad y su degradabilidad en el suelo.

PRODUCIDO USANDO

RECURSOS

RENOVABLES

100% RECICLADO

BIODEGRADABLE

FORMA ESTABLE

RENTABLE

PROTECCIÓN IDEAL

MÍNIMA GENERACIÓN

DE RESIDUOS

FÁCILMENTE APILABLE

= MENOS STOCK

ADMITE IMPRESIÓN

O ETIQUETADO

CARGA ELECTROSTÁTICA

NEUTRA

NO CONTIENESUSTANCIAS TÓXICAS

MATERIA PRIMA

NEUTRA EN

CO2 Y NOX

Acerca de nuestras líneas de producción

La relación calidad/precio de nuestras líneas de producción es ideal. En nuestras tecnologías de producción utilizamos únicamente componentes europeos, por lo que garantizamos los servicios de garantía y post-garantía. Como productor checo, cumplimos los estándares de calidad y seguridad europeos. Todas la tuberías y componentes de distribución que están en contacto con el agua o la pulpa están fabricados íntegramente en acero inoxidable. La línea de producción completa se suministra como una sola unidad, que incluye los procesos de preparación de la pulpa, producción de bandejas y posterior acabado, además de un sistema de control central.

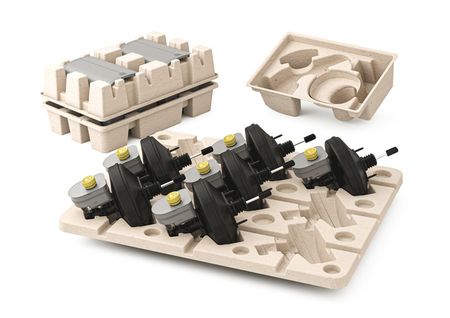

El principal material utilizado para la fabricación de fibra moldeada es el papel reciclado. Es posible, no obstante, utilizar otros materiales a base de pulpa o de celulosa como, por ejemplo, cartón, periódicos, pañuelos de papel, papel para escribir, pulpa de madera primaria o pulpa de productos agrícolas. En función del material utilizado, el grosor de la pared y la calidad de la superficie, las tecnologías de producción se dividen entre industrial, termoformado y vajilla.

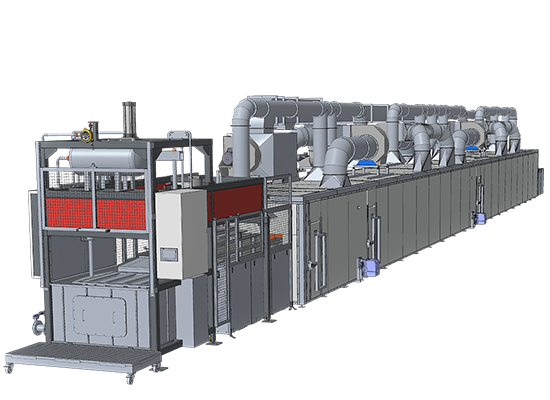

LÍNEA INDUSTRIAL CL660 o CL1150

Esta línea de producción se ha diseñado principalmente para paquetes industriales como, por ejemplo, embalaje para muebles, componentes de acero, piezas de máquinas, piezas de motores, electrónica, agricultura, etc. El principal material utilizado es cartón, periódicos, pañuelos de papel reciclados o una combinación de estos. También se puede utilizar pulpa de productos agrícolas residuales como, por ejemplo, lúpulo, maíz, grano, turba, etc. Proceso de producción: el papel fibrilado y limpio es absorbido en el molde y, a continuación, transferido a la cinta de secado. Después del secado, el producto se coloca en palés. Para obtener una mayor calidad de la superficie, el producto se puede volver a prensar y recortar.

| Tamaño máx. del producto | 1200 x 1000 mm |

| Grosor de la pared | 1–7 mm |

| Capacidad de producción | hasta 250 kg/h (hasta 23 millones de uds./año) |

| Consumo eléctrico | 100–180 kWh |

| Consumo de gas natural | 25–55 m3/h |

| Consumo de agua | 150–500 l/h |

| Superficie mínima necesaria | 750 m2 |

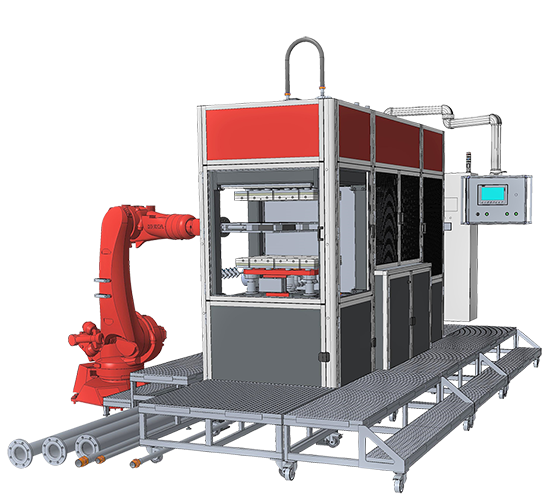

LÍNEA DE TERMOFORMADO DE PAPEL KP750

Esta línea de producción se ha diseñado principalmente para la fabricación de bandejas de formas complejas o cuando la calidad de la superficie tiene una gran importancia. Durante el proceso de producción, las bandejas húmedas se prensan en caliente para alisar la superficie. Estas bandejas se utilizan principalmente para productos electrónicos de gama alta, cosméticos o componentes de la industria del automóvil de formas complejas o de tamaño reducido. El material utilizado es, principalmente, pulpa pura, testliner, kraftliner o pañuelos de papel. Proceso de producción: el papel fibrilado y triturado es absorbido en el molde de conformación y, a continuación, transportado al molde de secado y prensado. La línea de producción se suministra como una sola unidad, es decir, preparación de la pulpa + de 4 a 12 máquinas KP 750.

| Tamaño máx. del producto | 600 x 500 mm |

| Grosor de la pared | 0,4-1,5 mm |

| Número mín. de máquinas | 4 x KP750 |

| Número máx. de máquinas | 12 x KP750 |

| Capacidad de producción de la KP750 | 13 kg/h (hasta 6 millones de uds./año) |

| Capacidad de producción máx. | 155 kg/h (hasta 72 millones de uds./año) |

| Consumo eléctrico | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Consumo de agua | 130 l/h - 400 l/h |

| Superficie mínima necesaria | 300 m2 |

LÍNEA DE VAJILLAS DE PAPEL KP DUO930

Esta línea de producción se ha diseñado principalmente para fabricar platos de papel y tapas de vasos de papel. Durante el proceso de producción, los platos o las tapas húmedos se prensan en caliente para alisar la superficie. Las tapas y platos fabricados con esta tecnología son resistentes al agua y pueden sustituir completamente a los de plástico. Todos estos productos están diseñados para estar en contacto directo con los alimentos; el material utilizado es siempre la pulpa virgen. Se recomienda utilizar pulpa de bagazo, bambú, eucalipto, madera blanda y madera dura. Proceso de producción: la pulpa fibrilada y triturada es absorbida en el molde de conformación y, a continuación, transportada al molde de secado y prensado. El último paso de la producción es recortar los bordes y perforar los agujeros (tapas de papel). La línea de producción se suministra como una sola unidad, es decir, preparación de la pulpa + de 4 a 8 máquinas KP930.

| Tamaño máx. del producto | 850 x 850 mm |

| Grosor de la pared | 0,4 - 1,0 mm |

| Número mínimo de unidades | 4 x KP930 |

| Número máximo de unidades | 8 x KP930 |

| Capacidad de producción de la KP930 | 21 kg/h (hasta 45 millones de tapas/año o 8,5 millones de platos/año) |

| Capacidad de producción máxima | 168 kg/h (hasta 360 millones de tapas/año o 68 millones de platos/año) |

| Consumo eléctrico | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Consumo de agua | 210 l/h - 450 l/h |

| Superficie mínima necesaria | 500 m2 |

Desde el año 2013, TRIDAS es propietaria de varias patentes europeas para las tapas de papel para bebidas calientes (con agujeros para beber) RCD 002254581-0001 y para las tapas de papel para pajitas RCD 002254581-0002. Al adquirir nuestras líneas de producción y moldes para la fabricación de estas tapas, se concederá al comprador una licencia para fabricar tapas de papel con un volumen máximo equivalente al de la tecnología de producción adquirida.

PREFERIDOS