PAPER PULP MOLDING MACHINES

ÜBER DIE FIRMA

Die Gesellschaft TRIDAS gehört zu den führenden europäischen Herstellern der Faserform. Wir verfügen derzeit über drei Produktionsbetriebe mit der Gesamtfläche von 22.000 m2. Seit dem Jahr 2018 haben wir 9 voll automatisierte Produktionslinien in Betrieb, dank denen wir in der Lage sind, hohe Produktivität und Variabilität der Herstellung zu erreichen. Den Produktionsprozess überwacht die Qualitätsabteilung und das Qualitätsmanagement gemäß den Zertifizierungen ISO 9001, ISO 14001 und ISO 45001. Unseren Vorteil stellt die eigene Konstruktions- und Technologieabteilung dar, die sich an der Entwicklung der Endprodukte und der Produktionsformen beteiligt. Eigene Entwicklung, moderne Produktionstechnologie und umfangreiche Lager stellen die Garantie von hochwertigen und flexiblen Dienstleistungen für unsere Kunden dar. Unter der Berücksichtigung der sich erhöhenden Anforderungen an die Produktivität und Qualität wurde im Jahr 2009 die Entwicklungsabteilung um die Division eigener Produktionslinien erweitert. Seit dem Jahr 2010 wurden alle von uns eingesetzten Produktionstechnologien von uns gestaltet und hergestellt. Mit der Verbindung der eigenen Entwicklung und der Produktion erzielten wir hohe Optimierung der Produktionsprozesse und langfristige Zuverlässigkeit unserer Produktionslinien. Im Jahr 2019 gründeten wir die TRIDAS Technology - eine neue Division der Herstellung und des Verkaufs von Produktionslinien für die Faserform.

WARUM FASERFORM?

Das weltweite Wachstum des Verbraucherkorbs hat eine größere Produktion von Einwegverpackungen oder des Einweggeschirrs zur Folge. Jeder Mensch auf dem Planeten Erde produziert durchschnittlich 500kg Abfall jährlich, was gleich 3.5 Mrd. Tonnen Abfall jährlich ist. Dieser Zustand ist aus der langfristigen Sicht nicht erhaltbar und es ist erforderlich, dass sich alle Betriebe nach der Zirkulationswirtschaft zu richten beginnen. Für die erhaltbare Entwicklung ist es wesentlich, dass die eingesetzten Werkstoffe gegenseitig in zwei unabhängig zirkulierende Umkreise unterteilt werden, die eine unterschiedliche Logik befolgen. Der erste operiert mit Stoffen organischen Ursprungs, die leicht abbaubar sind und bei denen deshalb nicht das Problem existiert, sie in die Biosphäre zurückzuführen zu können. Der zweite operiert mit synthetischen Stoffen. Eine von diesen Möglichkeiten stellt der Einsatz der Faserform, die aus reinem Zellstoff oder aus einem recyclingfähigen Sammelpapier hergestellt werden und die dann wieder 100%-ig recyclingfähig sind. Mit ihrem Einsatz werden die Abfallmenge und die Auswirkungen unserer Tätigkeiten auf die Umwelt mittels der Reduzierung der Emissionen NOx und COx minimalisiert

Die Verpackungen aus geformten Papierfasern werden bereits mehr als 100 Jahre hergestellt. Die ersten Hinweise auf die gepresste Faser stammen aus dem Jahr 1903, als Martin Keyes aus Maine / USA mit der Herstellung von geformten Platten für Gebäck begann. Dank der hervorragenden Eigenschaft der geformten Faser den Schock zu absorbieren, erschien im Jahr 1931 der Gedanke, frische Eier in speziellen Verpackungen aus der Faserform zu lagern und zu transportieren. Seit den 90-er Jahren des 20. Jahrhunderts begann man sie als Industrie- und Designverpackung einzusetzen. Recyclingfähigkeit, Erhaltungsvermögen und Lösbarkeit im Boden stellen unbestrittene Vorteile der Faserform dar.

MITHILFE ERNEUERBARER

RESSOURCEN

HERGESTELLT

ZU 100%

WIEDERVERWERTET

BIOLOGISCH

ABBAUBAR

ELEKTROSTATISCH

NEUTRAL

WIRTSCHAFTLICH

GÜNSTIG

ZU 100%

WIEDERVERWERTET

MINIMIERT ABFALL

EINFACH STAPELBAR

= KLEINERE LAGERHALTUNG

KANN BEDRUCKT

ODER ETIKETTIERT WERDEN

ELEKTROSTATISCH

NEUTRAL

OHNE TOXISCHE

SUBSTANZEN PRODUZIERT

Co2 UND STICKSTOFFOXID - NEUTRALE ROHSTOFFE

ÜBER UNSERE PRODUKTIONSLINIEN

Die Produktionslinien der Gesellschaft TRIDAS stellen das ideale Qualitäts- und Preisverhältnis dar. Unsere Produktionstechnologien werden ausschließlich mit der Anwendung europäischer Komponenten geliefert, dank dieser Tatsache garantieren wir das Garantie- und Nachgarantieservice. Als Tschechischer Hersteller gewähren wir Europäische Qualitäts- und Sicherheitsstandards. Alle Rohrleitungen und Komponenten, die mit dem Wasser oder Pulp in Kontakt kommen, sind ausschließlich aus Edelstahl hergestellt. Die komplette Produktionslinie wird als ein Komplex geliefert, der die Vorbereitung des Pulps, die eigene Herstellung von Trays, die folgende Behandlung und das zentrale Managementsystem, umfasst

Den primären Eingangsrohstoff für die Faserform stellt das recyclierte Papier dar, man kann allerdings auch alle anderen Werkstoffe auf der Basis des Zellstoffes oder der Zellulose einsetzen, z. B. Karton, Zeitungen, Tissue, Büropapier, primären holzhaltigen Zellstoff, oder aus landwirtschaftlichen Produkten hergestellte Zellstoffe. Nach dem eingesetzten Eingangsrohstoff, der Wandstärke und der Oberflächenqualität, unterscheiden wir die Produktionstechnologien als Industrial, Thermoforming und Table Ware.

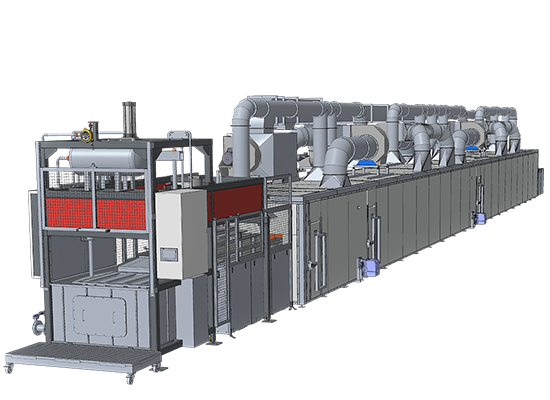

INDUSTRIAL LINE CL660 ODER CL1150

Die Produktionslinie ist vor allem für Industrieverpackungen bestimmt. Z. B. Verpackungen für Möbel, Stahl-, Maschinen- und Motorkomponenten, Elektronik, Landwirtschaft u. Ä. Den primären Eingangsrohstoff stellt recyclierter Karton, Zeitungspapier, Tissue oder die Kombination der oben angeführten Rohstoffe, dar. Man kann auch den Zellstoff, hergestellt aus Resten der landwirtschaftlichen Produktion, zum Beispiel aus Hopfen, Mais, Getreide, Torf u. Ä., einsetzen. Produktionsprozess: zerfasertes und gereinigtes Papier wird auf die Form aufgesaugt und nachfolgend auf das Trocknungsband übertragen. Nach dem Trocknen wird das Erzeugnis auf Paletten gelagert. Zum Erreichen höherer Oberflächenqualität kann das Erzeugnis neu gepresst und beschnitten werden.

| Max. Abmessung des Erzeugnisses | 1200 x 1000 mm |

| Wandstärke | 1–7 mm |

| Produktionskapazität | bis 250 kg/h (bis 23 Mio. Stk./Jahr) |

| Stromverbrauch | 100–180 kWh |

| Erdgasverbrauch | 25–55 m3/h |

| Wasserverbrauch | 150–500 l/h |

| Minimale erforderliche Fläche | 750 m2 |

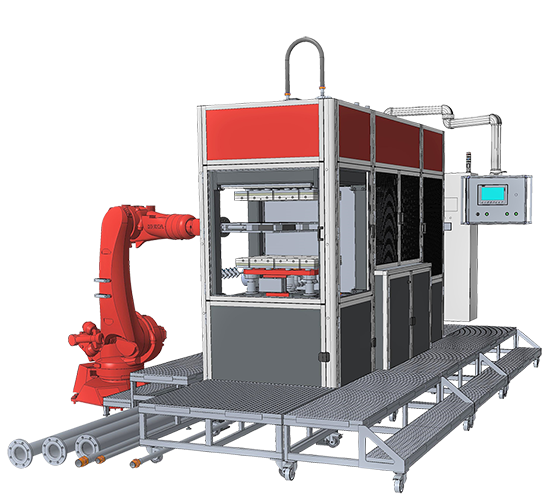

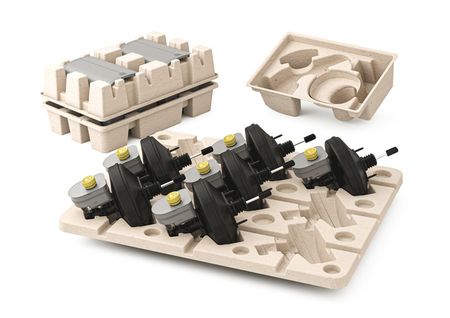

PAPER THERMOFORMING LINE KP750

Diese Produktionslinie ist vor allem zur Herstellung von in der Form komplizierten Trays bestimmt, oder falls höherer Nachdruck auf die Oberflächenqualität gelegt wird. Während des Produktionsprozesses werden nasse Trays warmgepresst und dadurch wird das Glätten der Oberfläche erreicht. Die so hergestellten Trays werden überwiegend für Prämienelektronik, Kosmetikindustrie, Automotive oder in der Form komplizierter und kleiner Komponenten, eingesetzt. Den Eingangsrohstoff stellt vor allem reiner Zellstoff, Testliner, Kraftliner oder Tissue, dar. Produktionsprozess: zerfasertes und zermahlenes Papier wird auf die Profilform aufgesaugt. Diese wird danach in die Trocknungs- und Pressform transportiert. Die Produktionslinie wird als ein Komplex geliefert, d. h. komplette Vorbereitung des Pulps + 4 bis 12 Maschinen KP 750.

| Max. Abmessung des Erzeugnisses | 600 x 500 mm |

| Wandstärke | 0.4–1.5 mm |

| Mindestanzahl der Maschinen | 4 x KP750 |

| Höchstanzahl der Maschinen | 12 x KP750 |

| Produktionskapazität | 13 kg/h (bis 6 Mio. Stk./Jahr) |

| Maximale Produktionskapazität | bis 155 kg/h (bis 72 Mio. Stk./Jahr) |

| Stromverbrauch | 60–80 kWh 1 x KP750 700–950 kWh 12 x KP750 |

| Wasserverbrauch | 130 l/h to 400 l/h |

| Minimale erforderliche Fläche | 300 m2 |

TABLE WARE LINE KP DUO930

Diese Produktionslinie ist vor allem zur Herstellung von Papiertellern und Papierdeckeln für Becher bestimmt. Während des Produktionsprozesses werden nasse Teller oder Deckel warmgepresst und dadurch wird das Glätten der Oberfläche erreicht. Die Deckel und Teller, hergestellt mittels dieser Technologie, sind wasserbeständig und ersetzen komplett die Kunststoffprodukte. Da es sich um Produkte handelt, die für den direkten Kontakt mit Nahrungsmitteln bestimmt sind ist das Eingangsmaterial stets Virgin Pulp. Empfohlene Arten des Zellstoffes sind Bagasse, Bambus, Eukalyptus, Soft Wood, Hard Wood. Produktionsprozess: zerfaserter und zermahlener Zellstoff wird auf die Profilform aufgesaugt. Diese wird danach in die Trocknungs- und Pressform transportiert. Der letzte Schritt der Herstellung ist der Beschnitt von Kanten und das Stanzen einer Öffnung (Papierdeckel). Die Produktionslinie wird als ein Komplex geliefert, d. h. komplette Vorbereitung des Pulps + 4 bis 8 Maschinen KP930.

| Max. Abmessung des Erzeugnisses | 850 x 850 mm |

| Wandstärke | 0.4–1.0 mm |

| Mindestanzahl der Einheiten | 4 x KP930 |

| Höchstanzahl der Einheiten | 8 x KP930 |

| Produktionskapazität KP930 | 1 kg/h (bis 45 Mio. Stk./Jahr an Deckeln für Becher, oder 8,5 Mio. Stk./Jahr an Tellern) |

| Maximale Produktionskapazität | 168 kg/h (bis 360 Mio. Stk./Jahr an Deckeln für Becher, oder 68 Mio. Stk./Jahr an Tellern) |

| Stromverbrauch | 90–120 kWh - 1 x KP930 700–1000 kWh - 8 x KP930 |

| Wasserverbrauch | 210 l/h to 450 l/h |

| Minimale erforderliche Fläche | 500 m2 |

Die Gesellschaft TRIDAS ist seit dem Jahr 2013 der Besitzer des Europäischen Patents für Papierdeckel in der Ausführung für Warmgetränke (mit einer Trinköffnung) RCD 002254581-0001 und Papierdeckel für den Strohhalm RCD 002254581-0002. Beim Kauf unserer Produktionslinie und der Formen für die Herstellung dieser Deckel, wird dem Käufer eine Lizenz für die Herstellung von Papierdeckeln im insgesamt möglichen Umfang der angeschafften Produktionstechnologie, erteilt.

KONTAKTE